Čím sú podvaly impregnované? Všetko o železničných podvaloch

Drevo má mnoho vlastností, ktoré mu dávajú výhodu oproti iným materiálom. V Rusku existuje množstvo podnikov, ktoré vyrábajú produkty na impregnáciu podvalov. Pri použití dreva ako materiálu na výrobu podvalov je potrebné upozorniť na jeho relatívne nízku cenu, dostatočnú pevnosť, vysoké tlmiace vlastnosti a možnosť použitia jednoduchých spojovacích prostriedkov na spojenie drevených podvalov s ostatnými prvkami železničnej trate.

Významnou nevýhodou neantiseptického dreva je jeho schopnosť degradovať pod vplyvom biologických faktorov. Drevo je chránené pred hnilobou impregnáciou antiseptikmi, teda ošetrením rôznymi látkami, ktoré sú škodlivé pre organizmy, ktoré ničia drevo. V závislosti od účelu drevených častí a ich prevádzkových podmienok sa používajú rôzne antiseptiká a metódy spracovania. Natieranie drevenej časti, napríklad sušiacim olejom, je najjednoduchšia forma antiseptikum. Je však jasné, že drevená časť ležiaca napríklad na vetranom mieste pod prístreškom a ležiaca v neustále vlhkej pôde je ovplyvnená rôznymi biologickými faktormi. GOST 20022.2 stanovuje klasifikáciu dreva podľa: „odolnosť voči hnilobe a impregnácii ochrannými prostriedkami; rýchlosť reaktivácie a zraniteľnosť chránených objektov.“

Podvaly sú zaradené do prevádzkových podmienok triedy 12-13 (z 18 možných). Použité antiseptikum a hĺbka, do ktorej preniká hlboko do dreva, sú rozhodujúce pre účinnú ochranu dreva pred hnilobou.

"Továreň na impregnáciu podvalov v Tule najčastejšie používa možno najsilnejšie z existujúcich antiseptík - uhoľný olej. Toto antiseptikum sa historicky používalo na impregnáciu drevených podvalov. Uhoľný olej sa niekedy nazýva "kreozot."

V tomto článku by som nechcel hovoriť o správnosti používania názvu „kreozot“ vo vzťahu k uhoľnému oleju, pretože pôvodne „kreozot“ je drevný decht, ktorý je mimochodom tiež vynikajúcim antiseptikom. To môže byť dôvod, prečo sú tieto látky často identifikované.

Uhoľný olej- produkt získaný pri výrobe koksovateľného uhlia je olejovitá kvapalina so špecifickým zápachom, zvyčajne čierna, niekedy tmavohnedá. Tento produkt pozostáva z rôzne látky, hlavne fenoly. Niektoré z jeho zložiek majú teplotu topenia +5 stupňov. Celzia. Preto sa musí počas procesu impregnácie zahriať. Uhoľný olej je klasifikovaný ako látka prvej skupiny nebezpečnosti. Pri manipulácii s týmto výrobkom je potrebné postupovať mimoriadne opatrne. Práve jeho neškodnosť pre cicavce a deštruktívnosť pre prvoky robí z uhoľného oleja vynikajúce antiseptikum. Treba poznamenať, že uhoľný olej sa prakticky nevymýva z dreva a je neutrálny voči kovom. Pre mnohé prvoky, ktoré ničia drevo, je deštruktívny už samotný zápach uhoľného oleja.

LLC Tula Sleeping Impregnation Plant na žiadosť spotrebiteľov môže použiť iné antiseptiká, napríklad ZhTK - produkt získaný pri destilácii ropy. Ale kvôli relatívne vysokej cene a horším antiseptickým vlastnostiam v porovnaní s uhoľným olejom nenašli podvaly impregnované tekutými palivami medzi spotrebiteľmi našich produktov široký dopyt. Sľubnejším antiseptikom v porovnaní so ZhTK na impregnáciu podvalov je liek „Ultan“ - domáci analóg antiseptika používaného v krajinách EÚ na drevené časti pracujúce v ťažkých podmienkach.

Drevo impregnované prípravkom Ultan je po určitej dobe po impregnácii neškodné pre cicavce, ale deštruktívne pre jednoduché organizmy, keď vo vnútri dreva vykazujú známky životnej aktivity. Keďže Ultan je látka na vodnej báze, ľahšie preniká do dreva. Po impregnácii prípravkom Ultan získava drevo močiarno-zelenú farbu. Povrch je vhodný na lakovanie.

Špeciálne pre našu výrobu bola technológia impregnácie prípravkom Ultan vyvinutá na Katedre botaniky a ochrany lesov Uralskej štátnej lesníckej inžinierskej univerzity pod vedením profesora, akademika Ruskej akadémie prírodných vied, doktora biologických vied. . ÁNO. Belenkovej.

Impregnačný závod Tula Sleeper Impregnation Plant používa metódu autoklávovej impregnácie.Náš autokláv je horizontálny oceľový hrubostenný valec s priemerom 1420 mm.Tento autokláv bol inštalovaný v roku 1947 na mieste výroby kde vykonávame impregnáciu.A bol vyvezený po Veľkej Vlastenecká vojna z Nemecka, takže môžeme povedať, že historickou domovinou našej výroby je Nemecko.

V roku 2003 bolo vymenené periférne zariadenie autoklávu a generálna oprava ostatných výrobných zariadení na úseku impregnácie podvalov. Používame metódu impregnácie – „vákuum – tlak – vákuum“. Pri tejto metóde sa v autokláve, do ktorého sa vkladajú predsušené podvaly, najprv vytvorí vákuum v dôsledku činnosti vákuovej pumpy. Vysávanie je potrebné, aby vnútorný tlak, ktorý je prítomný vo vnútri podvalov, vytlačil zvyšnú vlhkosť a časť vzduchu z pórov dreva. Potom sa vynechá atmosférický tlak a zahriate antiseptikum sa čerpá do autoklávu. Keď sa tlak v autokláve vyrovná atmosférickému tlaku, antiseptikum sa akoby nasáva do pražca. Tlak 7 kg/cm2, ktorý sa potom vytvorí v autokláve, dodatočne vtlačí antiseptikum do podvalu. Následné vákuum vytlačí prebytočné antiseptikum z dreva, aby sa znížil vplyv impregnovaného podvalu na životné prostredie, počas jeho skladovania a prevádzky.

Impregnačný cyklus šarže 32 podvalov typu 2 trvá v našej výrobe 1 hodinu 45 minút:

15 min - zahriatie podvalov a primárneho podtlaku,

3 min - vstrekovanie uhoľného oleja alebo prípravku Ultan,

35 min - pretlak zahriateho uhoľného oleja (pri impregnácii prípravkom Ultan sa ohrev nevykonáva),

3 minúty - odčerpanie antiseptika,

7 min - sekundárne vákuum.

Potom sa podvaly prelejú a autokláv sa vyloží. Pri tejto impregnácii uhoľný olej prenikne 2-25 mm. vnútri podvalu, v závislosti od zóny dreva (jadro alebo beľ), jeho druhu (tvrdosť). Kontrola kvality impregnácie prebieha selektívne, na podvaloch, podľa vzhľad odlišné od ostatných k horšiemu.

Metóda impregnácie používaná v našom závode na impregnáciu podvalov je v súlade s GOST 20022.5-93, pre ktorú existuje zodpovedajúci certifikát. Parametre ochrany podvalov po impregnácii zodpovedajú GOST 200022.0-93 pre prevádzkové podmienky požadované pre podvaly triedy 12-13.

Technológia, drevo a antiseptiká používané v závode na impregnáciu podvalov v Tule teda zaisťujú životnosť podvalov, správne uložených v koľajisku, po dobu približne 15 rokov.

SPÁCI, železničné koľajnicové podpery koľaje, ktoré sú položené naprieč koľajou, kolmo na jej pozdĺžnu os. Vďaka tomu, že podvaly sú dodávané pod oboma koľajnicami koľaje, získa sa pevné, tuhé spojenie medzi koľajnicami (obr. 1). Podvaly, tiež nazývané priečniky, sú vyrobené z rôznych materiálov: dreva, kovu a železobetónu. V súčasnosti sú rozšírené a rozšírené najmä podvaly z dreva.

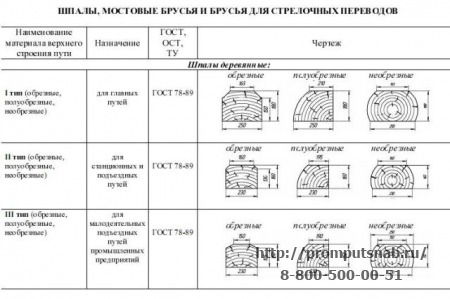

Drevené podvaly pre ženy d) sú kusy kmeňa stromu (šproty) s dvoma rovnobežnými rezanými alebo otesanými okrajmi; tieto okraje sa nazývajú postele ( horné a spodné lôžko na spanie). Podľa spôsobu výroby sa podvaly delia na: 1) doskové podvaly (získané z polovičnej podvalovej cievky, rozrezané pozdĺžne), 2) blokové podvaly (z celých cievok - pilovaním alebo odpílením na dvoch alebo štyroch protiľahlých stranách).

Podvaly sa v závislosti od veľkosti, dĺžky a prierezu delia do siedmich typov: 0; I; II; III; IV; V a VI. Podvaly typu 0, I, III a V sa vyrábajú ako blokové, typy II, IV a VI - ako tanierové podvaly (obr. 2).

Drevené podvaly sa vyrábajú z dubu, borovice, buku, smreka, cédra, smrekovca, jedle a iných drevín. Z týchto druhov má dubové drevo najväčšiu tvrdosť a najväčšiu trvanlivosť, aj keď nie je impregnované antiseptikmi. Využitie dubových podvalov je však u nás aj v zahraničí limitované tým, že je tu pomerne málo dubových lesov. Nevýhodou dubových podvalov je ich schopnosť praskania, ako aj ich zakrivenie. Rozšírené sú najmä borovicové podvaly, u nás aj v zahraničí. Borovicové drevo síce nemá takú tvrdosť ako dub, ale je rovné, nemá schopnosť praskať, je oveľa lacnejšie ako dub a dokonale prijíma impregnačné látky. Bukové drevo v neimpregnovanom stave je veľmi krátkodobé. Priemerná životnosť našich neimpregnovaných dubových podvalov je 8-10 rokov, borovicových 4-5 rokov, smrekových 3-4 rokov, bukových podvalov 3 roky Podvaly zlyhávajú z dvoch dôvodov: hnilobou a mechanickým opotrebovaním. Hlavnou príčinou hniloby sú huby. V dubových podvaloch infikovaných hubou Daedalea quercina vznikajú trhliny pozdĺž koľajníc jadra. Táto huba spôsobuje vážne a rýchle zničenie. Huby, ktoré spôsobujú sfarbenie dreva - modrá (ktorá sa objavuje v beli vo forme súvislého prstenca alebo vo forme jednotlivých škvŕn), spôsobujú veľmi malú škodu. Modré moridlá nemajú takmer žiadny vplyv na technické vlastnosti dreva, ako je pevnosť. Huby m.b. zabíjajú rôzne toxické látky a nielen také silné, ako sú sublimáty, ale aj také, ako sú napríklad triesloviny (tanín); Preto sú také tvrdé dreviny, ktorých drevo obsahuje triesloviny, schopné odolávať rozvoju húb. Živica z ihličnatých stromov tiež zabraňuje rozvoju plesní. Niektorí odborníci sa domnievajú, že takýto priaznivý účinok živice sa vysvetľuje nie jej toxickým účinkom (jedovatosťou), ale jej mechanickým účinkom: živica zabraňuje prenikaniu huby do dreva.

Na ochranu podvalov pred hnilobou sú zvyčajne impregnované rôznymi antiseptikami. Na dosiahnutie najlepších výsledkov impregnácie je potrebné vybrať antiseptikum, určiť požadované množstvo antiseptika a vyvinúť spôsob jeho použitia. Všetky antiseptiká možno rozdeliť do dvoch skupín: 1) antiseptiká minerálneho pôvodu (neutrálne soli kyseliny chlorovodíkovej, sírovej, fluorovodíkovej atď.), a to sublimát (HgCl 2), fluorid sodný (NaF), síran meďnatý (CuSO 4 5H 2 O), chlorid zinočnatý (ZnCl2); 2) organické antiseptiká (rôzne oleje pripravené zo živíc získaných suchou destiláciou uhlia, dreva atď.), menovite: kreozot (kreozotový olej z uhlia, hnedého uhlia alebo živice stromov), decht, asfalt atď. kombinované antiseptiká (zmesi niektorých solí s organickými prípravkami), napríklad zmes fluoridu sodného v množstve asi 90 % s rôznymi organickými látkami, ktoré prispievajú k trvalejšiemu zadržiavaniu fluoridu sodného v dreve; ďalším príkladom by bola zmes kreozotu (25 %) so surovou ropou (75 %). V poslednej dobe sa začali používať emulzie - zmesi vody s nejakou nerozpustnou kvapalinou v jemne rozomletom stave. Kvapky emulgovaného oleja d.b. takých rozmerov, aby sa zmestili do pórov dreva impregnovaného podvalu. Veľkosť kvapiek nepresahuje 1 mikrón. Ako príklad je uvedené zloženie emulzie - kreosonaf: 2% uhoľný kreozotový olej, 2% nafténové kyseliny, 0,5% amoniak (25%), 95,5% voda. Uvedené antiseptiká možno charakterizovať nasledovne: sublimát je veľmi jedovatý a nebezpečný pre pracovníkov; už nepoužívané. Síran meďnatý má škodlivý účinok na kovové časti a má slabé antiseptické vlastnosti. Chlorid zinočnatý má slabé antiseptické vlastnosti. Fluorid sodný je vynikajúce antiseptikum, najmä vo forme kombinovaných antiseptík. Vzhľadom na prítomnosť bohatých ložísk fluoridových materiálov v Turkestane a oblasti Trans-Bajkal by sa toto antiseptikum malo u nás rozšíriť. Kreozot je najlepším antiseptikom na ochranu dreva. Voda sa z dreva nevylúhuje a nepôsobí škodlivo na kovové časti. Kombinované antiseptiká poskytujú vynikajúce výsledky (4,5 kg zmesi fluoridu sodného stačí na 1 m 3 dreva). Emulzie tiež poskytujú vynikajúce výsledky.

Pri výbere antiseptika možno za najlepšie riešenie považovať také riešenie, pri ktorom by životnosť podvalu v závislosti od stupňa jeho rozpadu bola rovnaká ako doba v závislosti od mechanického opotrebenia, t.j. antiseptikum, vďaka ktorému bude podval schopný slúžiť toľko rokov, koľko je potrebné na odstránenie z cesty v dôsledku mechanického opotrebovania. Takže pred rekonštrukciou našej trate pri veľmi rýchlom mechanickom opotrebovaní podvalov (cca 10 rokov) padla voľba na lacné antiseptikum - chlorid zinočnatý, pri jeho impregnácii životnosť podvalov v závislosti od hnitia, napr. dosiahol aj 8 alebo 10 rokov.V súčasnosti, kedy sa podľa plánu rekonštrukcie našej trate navrhuje chrániť podvaly pred spomínaným rýchlym mechanickým opotrebením zväčšením plochy podložiek pod koľajnicou a inými spôsobmi. , zavádza sa impregnácia kreozotom. Životnosť borovicových podvalov impregnovaných kreozotom je 15-20 rokov, impregnovaných chloridom zinočnatým - asi 10 rokov a neimpregnovaných - asi 5 rokov.

Najbežnejším spôsobom impregnácie je vstrekovanie antiseptika pod tlakom. Impregnácia prebieha v impregnačných valcoch vyrobených zo železa alebo ocele, určených pre tlak 8 atm. Rozmery valcov sú navrhnuté na umiestnenie 6 alebo 4 vozíkov; Na vozíku je umiestnených 40 podvalov. Samotný proces impregnácie prebieha buď metódou úplnej absorpcie alebo metódou obmedzenej absorpcie. Kompletná absorpčná metóda spočíva v tom, že po naložení valca vozíkmi s podvalmi je veko valca hermeticky uzavreté a vo valci je udržiavaný podtlak minimálne 15 minút. na postupné vysávanie vzduchu z dreva. Potom sa valec naplní antiseptickým roztokom. Potom sa roztok vstrekuje pod tlakom približne 8 atm počas aspoň 30 minút. Vzhľadom na nehospodárnosť metódy kompletnej absorpcie sa v súčasnosti rozšírila metóda Ruping (v Európe aj v Amerike). metóda obmedzenej absorpcie, v ktorom sú iba steny drevených buniek potiahnuté tenkou vrstvou antiseptika a dutiny v dreve nie sú vyplnené, čo nastáva pri úplnej absorpcii. Proces impregnácie: najprv sa vzduch čerpá do hermeticky uzavretého valca s podvalmi pod tlakom až 4 atm; tento tlak sa udržiava asi 10 minút; potom sa valec naplní zahriatym roztokom (kreozot do 95 °C); potom sa roztok (kreozot) čerpá do podvalov pod tlakom 5-8 atm počas 30 minút, potom sa kreozot odstráni a vo valci sa vytvorí vákuum až 65 cm Hg. čl. Vákuum sa udržiava počas 15 minút. Na konci tretej operácie je vzduch v stlačenom stave a množstvo roztoku v pražci je 14-18 kg. Pri štvrtej operácii stlačený vzduch vytlačí časť roztoku (kreozot) späť a zároveň roztokom lubrikuje steny buniek. V pražci zostáva asi 7 kg roztoku. Okrem ochrany podvalu pred hnilobou je potrebné chrániť ho pred mechanickým opotrebovaním. Patria sem všetky opatrenia, ktoré sú zamerané na ochranu podvalu pred poškodením na miestach, kde prichádza do styku s koľajnicou, alebo na miestach, kde dochádza k zatĺkaniu barlí (alebo skrutiek), a to kladenia podložiek, ktoré zväčšujú veľkosť týchto podložiek. , odolnejšie spojenie ostení s podvalmi, vŕtanie otvorov pred jazdou v barlách a použitie všetkých druhov priechodiek.

Z technického hľadiska sú bezpochyby najlepšie drevené podvaly, ako je vysvetlené v kap. arr. skutočnosť, že sa vyznačuje vysokou elasticitou, vďaka čomu dráha nespôsobuje tvrdé nárazy, ktoré sú vlastné napríklad dráhe na kovových podvaloch; potom je drevený podval stabilný (vďaka hlbokej polohe nosnej plochy), pohodlné čalúnenie a nízke náklady. V ZSSR sa kovové podvaly vôbec nepoužívajú. Na obr. 3 kovový podval používaný v Nemecku a obr. 4 - podval navrhol Scheibe (Nemecko).

Tento podval je dutý, so spodnou pozdĺžnou štrbinou a klinovitým spodným povrchom. Jeho vnútro je vyplnené sutinami. Vďaka spodnej štrbine je priečka elastická a zmierňuje nárazy koľajových vozidiel. Napriek všetkým výhodám tohto podvalu, dokonca aj podľa názoru vynálezcu Scheibeho, nikdy nenahradí drevený podval. Životnosť kovového podvalu je 20-25 rokov. Okrem tých, ktoré sú uvedené v zahraničí, sú železobetónové podvaly trochu rozšírené. V ZSSR boli železobetónové podvaly položené len ako experiment. Podvaly pozostávajú z kovového rámu zaliateho do betónu. Prierez má zvyčajne lichobežníkový tvar. Niekedy sa prierez mení po dĺžke pražca. K výhodám železobetónové podvaly je potrebné zaradiť: schopnosť dať mu ľubovoľný tvar a väčšiu stabilitu vzhľadom na jeho veľkú hmotnosť (150 kg), nevýhodou je možnosť prasknutia pod vplyvom dynamických nárazov kolies koľajových vozidiel. Dĺžka podvalov rôznych typov je 2,50 a 2,10 m; Rozmery prierezu lana (v cm) sa nastavia podľa obr. 2. Drevo podvalu musí byť zdravé. Zvyčajne sa používajú podvaly vyrobené z tenkých cievok (priemer 23-31 cm). s drsnými a neprepílenými stranami. Pri výrobe podvalov z podvalov s väčším ako špecifikovaným priemerom je povolené pilovanie alebo skosenie strán, a v tomto prípade pre podvaly s čistým rezom ( obdĺžnikový tvar) d.b. Rozmery spodného lôžka a hrúbka sú zachované a pre spáčov pripravených oblivínmi je zachovaný aj rozmer horného lôžka. Pílenie d.b. správne, okraj je hladký a rovný, posteľ by mala byť. paralelný. Podvaly musia byť zbavené kôry a lyka a orezané. Sučky d.b. orezané alebo nasekané na úrovni povrchu podvalu. Nie je dovolené utesňovať chyby pomocou vložiek a zátok, ako aj čistiť hnilobu.

Podvaly d.b. triedené podľa druhov a typov a na skladovanie d.b. rozložené na suchých vyvýšených miestach, v lete očistené od drevnej štiepky, stavebnej sutiny a trávy a v zime od snehu až po zem. Podvaly sa musia ukladať do klietok alebo stohov na podložkách z odkôrneného zdravého dreva s hrúbkou najmenej 15 cm s rozperami medzi radmi a s medzerami v radoch medzi jednotlivými podvalmi minimálne 5 cm. minimálne 1 m s medzerou 4 m na každých 5 stohov. Podvaly sa počítajú kus po kuse.

Odoslanie dobrej práce do databázy znalostí je jednoduché. Použite nižšie uvedený formulár

Študenti, postgraduálni študenti, mladí vedci, ktorí pri štúdiu a práci využívajú vedomostnú základňu, vám budú veľmi vďační.

Uverejnené na http://www.allbest.ru/

Moskva Štátna univerzitaŽeleznice (MGUPS (MIIT))

Ústav koľají, stavieb a konštrukcií

Oddelenie „Správa ciest a trás“

v odbore "Základy vedeckého výskumu"

"Spracovanie drevených podvalov"

Vyplnili: žiaci skupiny STP - 321:

Grekhová Kristína

Izgaršev Vasilij

Gridneva Nadežda

Ionova Mária

Kontroloval: Zaytsev Andrey Alexandrovich

Moskva 2013

Úvod

Pod pojmom železnica (zastaraná liatina, železo) sa rozumie pás zeme alebo povrchu vybavený koľajnicami umelá štruktúra(tunel, most, nadjazd), ktorý slúži na pohyb koľajových vozidiel. Železnica môže pozostávať z jednej alebo viacerých koľají. Železnice sú dostupné s elektrickou, dieselovou, turbínovou, parnou alebo kombinovanou trakciou. Špeciálnym typom železnice je zubačka. Zvyčajne sú železnice vybavené signalizačným systémom a elektrické železnice sú tiež vybavené kontaktnou sieťou. Existujú verejné železnice, priemyselné železnice (prístupové cesty podnikov a organizácií) a mestské železnice - metro a električky.

Každý vie, že železnica pozostáva z koľajníc a ich podpier. Od počiatku železničných tratí až po súčasnosť sa vo väčšine prípadov používajú impregnované drevené podvaly. Vyrábajú sa zo stromov, ako je borovica, jedľa, smrek, breza a smrekovec. Stojí za zmienku, že ihličnaté drevo sa zhoršuje rýchlejšie ako smrekovec. Pre predĺženie životnosti sa drevené podvaly podrobujú rôznym druhom spracovania a impregnácie. Trvanie prevádzky je ovplyvnené meteorologickými podmienkami a mechanickými vplyvmi.

1. Hlavná časť

Podvaly (holandský spalk - podpera) - podpery pre koľajnice vo forme tyčí. V železničnej trati sa zvyčajne ukladajú na štrkovú vrstvu hornej konštrukcie koľaje a zabezpečujú, že vzájomná poloha závitov koľajníc zostáva konštantná, prijímajú tlak priamo z koľajníc alebo z medziľahlých upevnení a prenášajú ho do podvalu ( zvyčajne balastná vrstva).

Podvaly sú:

· drevený

· železobetón.

V abstrakte budeme uvažovať o drevených podvaloch.

Drevené podvaly

Podľa tvaru prierezu sa drevené podvaly delia na tri typy: hranované - obr. a, polookrajové - b a nehranené - c.

Podvaly podľa účelu sú rozdelené do troch typov:

I - pre hlavné trate 1. a 2. triedy (Klasifikácia tratí a typy opráv tratí sú uvedené v súlade s nariadením Ministerstva železníc Ruska zo 16. augusta 1994 č. 12Ts.), ako aj pre trate 3. triedy s nákladom vyšším ako 50 miliónov t*km brutto/km za rok alebo rýchlosťou vlaku nad 100 km/h;

II - pre hlavné koľaje 3. a 4. triedy prístupové koľaje s intenzívnou prácou, prijímacie a výpravné koľaje v staniciach;

III - pre ľubovoľné koľaje 5. triedy vrátane staničných koľají, neaktívnych prístupových ciest a ostatných koľají s posunovou a vývoznou dopravou.

Rozmery drevených podvalov sú stanovené pre drevo s vlhkosťou najviac 22%. Pri vyššom obsahu vlhkosti dreva musia mať podvaly tolerancie na zmršťovanie v hrúbke a šírke pre ihličnaté druhy v súlade s GOST 6782.1-75 a pre listnaté druhy v súlade s GOST 6782.2-75.

Druh dreva pre podvaly môže byť rôzny (napríklad červený javor alebo eukalyptus), v niektorých krajinách preferujú dub a v niektorých z ekonomických dôvodov ihličnaté drevo, najmä borovicu, aj keď takéto podvaly sú náchylnejšie na opotrebovanie. Aby sa zabránilo hnilobe, podvaly sú impregnované antiseptikami, najčastejšie kreozotom.

Drevené podvaly majú mnoho výhod:

· elasticita,

· jednoduchosť spracovania,

vysoké dielektrické vlastnosti,

dobrá priľnavosť k drvenému kamennému štrku,

· nízka citlivosť na kolísanie teploty.

Najdôležitejšou vlastnosťou je možnosť rozšírenia rozchodu koľajníc v oblúkoch s polomerom menším ako 350 m.

Životnosť drevených podvalov (v závislosti od druhu dreva, vonkajších podmienok a intenzity používania) sa pohybuje od 7 do 40 rokov.

Drevené podvaly v Rusku sa vyrábajú predovšetkým z borovice, ako aj zo smreka, jedle a sibírskeho cédra, hoci predchádzajúce experimenty sa uskutočňovali s výrobou podvalov z dubu a smrekovca.

nedostatky:

Relatívne krátka životnosť;

Spotreba vzácneho dreva.

Hlavné poruchy:

Pozdĺžne praskliny s odhaleným neimpregnovaným drevom, na koncoch rozštiepené;

Opotrebenie dreva pod podložkami;

Štiepanie kúskov dreva medzi trhlinami;

Priečne zlomeniny;

Hnitie koncov.

Hlavným problémom drevených podvalov je ich sklon k hnilobe v miestach, kde sú k nim pripevnené koľajnice, a problém s ich ďalšou likvidáciou.

Drevené podvaly sú vyrábané v súlade s GOST 78-2004.

Podval typu 1, impregnovaný - používa sa na hlavné koľaje

· Podval typu 2, impregnovaný - používa sa na prístupové a staničné koľaje

1.1 Impregnácia drevených podvalov

Predtým sa na rezanie podvalov používala dexelová sekera (adze). Impregnácia podvalov sa vykonáva uhoľnými olejmi, kreozotom alebo antiseptikmi ZhTK na impregnáciu železničných podvalov. V súčasnosti sa v Rusku impregnácia vykonáva metódou „vákuum-tlak-vákuum“, túto metódu štandardizuje GOST.

Spáč pred impregnáciou

Autokláv

Impregnovaný spánok

vozeň naložený impregnovanými podvalmi

Na impregnáciu podvalov výrobcovia používajú celý rad zariadení: autoklávy, sušiace komory, kotly parných generátorov atď.

Impregnácia dreva metódou „vákuum-tlak-vákuum“ zabezpečuje najhlbší prienik ochranného prostriedku a používa sa na impregnáciu dreva používaného v náročných podmienkach: podvaly, podpery elektrického vedenia, pilóty, mosty a pod. vysušiť alebo vysušiť bezprostredne pred impregnáciou, vrátane autoklávu.

Metóda VDV (vákuum-tlak-vákuum) pozostáva z troch operácií:

1) počiatočné vákuum, pri ktorom sa v dreve vytvorí vákuum.

2) Tlak kvapaliny je vyšší ako atmosférický tlak. Antiseptikum sa vstrekuje do dreva pod tlakom.

3) Konečné vákuum, určené pri impregnácii olejmi na zníženie počiatočnej absorpcie a pri impregnácii antiseptikami rozpustnými vo vode - na vysušenie povrchu dreva.

Maximálne výsledky sa dosiahnu, ak sa antiseptikum vyznačuje:

· vysoká toxicita pre drevokazné huby a hmyz;

· vysoký stupeň absorpcia drevom;

· konzistencia zloženia a trvanlivosť antiseptických vlastností, nedostatok prchavosti a vylúhovania z dreva vodou;

· schopnosť ponechať vlastnosti dreva nezmenené a nekorodovať konštrukčné časti, ktoré sú v priamom kontakte s impregnovanými podvalmi;

· bezpečnosť pre zdravie ľudí a zvierat;

Dostupnosť a nízke náklady na produkt.

Etapy impregnácie drevených podvalov:

V súlade s GOST 78-2004 musia byť podvaly pred položením na trať impregnované ochrannými prostriedkami.

Železničná sieť dlhé desaťročia využívala drevené podvaly napustené uhoľným olejom (kreozotom).

Uhoľný olej je viskózna, olejovitá kvapalina hnedej farby, získavaná pri koksochemickej výrobe z uhoľných dechtov. Má ostrý charakteristický zápach.

Technologický proces impregnácie železničných podvalov prebieha podľa nasledujúcej schémy:

2. Vytvorenie vákua na odčerpanie prebytočnej vlhkosti z pórov dreva.

3. Podávanie antiseptika do autoklávu pod tlakom, aby prenikol kreozot hlboko do dreva.

4. Odčerpanie antiseptika z autoklávu a vytvorenie vákua na odstránenie prebytočného kreozotu z dreva.

5. Vykladacie vozíky s impregnovanými podvalmi a kontrola kvality impregnácie.

Vo všetkých fázach impregnácie podvalov špecialisti sledujú dodržiavanie technologických noriem. Všetky údaje o meraniach parametrov procesu sa zapisujú do „Záznamu impregnácie“.

Podľa požiadaviek GOST 20022.0-93 musia impregnované podvaly spĺňať tieto požiadavky:

Hĺbka impregnácie je 2-5 mm v závislosti od impregnačných zón a druhu dreva.

V dreve sú ľahko impregnovateľné a ťažko impregnovateľné zóny. Jadrové drevo patrí do zóny ťažko impregnovateľnej a beľové drevo patrí do zóny ľahko impregnovateľnej. Preto by hĺbka impregnácie podvalov vyrobených z jadrovej časti guľatiny mala byť aspoň 2 mm a podvalov vyrobených z beľovej časti - 5 mm.

V praxi každý drevený podval obsahuje plochy jadrového aj beľového dreva. A hĺbka impregnácie v rôznych oblastiach podvalov sa môže líšiť.

Okrem toho sa rôzne drevá impregnujú rôzne. Napríklad je oveľa jednoduchšie nasýtiť borovicu ako smrekovec.

V priemyselných množstvách sa merania hĺbky impregnácie vykonávajú selektívne - niekoľko podvalov z dávky. Súlad impregnácie s GOST je určený celkovou absorpciou antiseptika. Podľa existujúcich noriem by celková absorpcia antiseptika mala byť 70-100 kg na 1 meter kubický. m dreva.

V poslednej dobe mnohé podniky používajú podvaly impregnované antiseptikom Elemsept. Táto impregnácia má určité výhody – drevo je suché, nešpiní odev pracovníkov ani karosériu auta, hĺbka impregnácie a tým aj životnosť podvalov je oveľa lepšia.

1.2 Použité antiseptiká

železničný podval impregnácia koľajníc

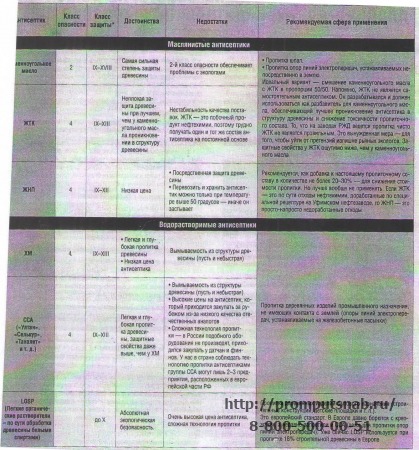

Antiseptiká na impregnáciu drevených podvalov sú na olejovej báze a riediteľné vodou.

Produkty suchej destilácie uhlia a dreva sa nazývajú olejové antiseptiká. Používajú sa v prírodnej forme alebo zmiešané s inými olejmi a rozpúšťadlami. Najčastejšie sa používajú impregnačné oleje na uhlie a bridlicu. Uhoľné vznikajú pri frakčnej destilácii uhoľného dechtu a bridlicové vznikajú pri tepelnom spracovaní ropných bridlíc.

Dnes je uhoľný impregnačný olej považovaný za najlepšie z olejových antiseptík, ktorý je široko používaný v našej krajine, Európe a USA. Vzniká pri destilácii uhoľného dechtu a pozostáva takmer výlučne z neutrálnych uhľovodíkov s prímesou fenolov, naftalénu a antracénu.

Medzi nevýhody uhoľného impregnačného oleja patrí veľmi štipľavý zápach, horľavosť a nemožnosť ďalšieho náteru dreva po impregnácii.

Pre samotný proces impregnácie sa často používa zmes kreozotu a vykurovacieho oleja s využitím technológie limitovanej absorpcie.

V závislosti od vlastností dreva a iných parametrov sa vodné antiseptiká používajú vo forme roztokov rôznych koncentrácií a v pevnej forme na nezávislé získanie roztoku.

Z antiseptík rozpustných vo vode sa najčastejšie používajú minerálne soli: síran meďnatý, sublimát, triolit, chlorid zinočnatý, dinitrofenol, fluorid sodný alebo fluórsilikón.

Nevýhodou vo vode rozpustných antiseptík je nestabilita voči vylúhovaniu z dreva vodou, čo vedie k výraznému zníženiu životnosti impregnovaného dreva, ako aj vysoká toxicita.

Technické požiadavky na impregnované drevené podvaly, prekladacie trámy a mostné trámy.

Pred položením na cestu musia byť drevené podvaly, prenosové trámy a mostné trámy impregnované v továrňach olejovými ochrannými prostriedkami v súlade s GOST 20022.5-93 alebo inými antiseptikami stanovenými Ministerstvom železníc Ruska. Ukladanie neimpregnovaných drevených podvalov, prekladacích trámov a mostných trámov na vozovku nie je povolené.

Otvory pre barle a skrutky vyvŕtané v už impregnovaných drevených podvaloch, prenosových a mostných nosníkoch musia byť namazané olejovými ochrannými antiseptickými prostriedkami v súlade s GOST 20022.5-93.

Kvalitu impregnácie drevených podvalov, prenosových a mostných nosníkov olejovými ochrannými antiseptickými prostriedkami upravuje GOST 20022.5-93 "Ochrana dreva. Impregnácia v autokláve olejovými ochrannými prostriedkami" a "Technologické procesy impregnácie dreva v závodoch na impregnáciu podvalov."

Pred impregnáciou by sa malo vykonať mechanické opracovanie drevených podvalov, prenášacích trámov a mostných trámov. Je povolené mechanické opracovanie drevených podvalov, prestupových a mostných trámov po impregnácii, po ktorom nasledujú tri aplikácie olejového ochranného antiseptického prostriedku na odkryté neimpregnované povrchy dreva.

Hĺbka impregnácie drevených podvalov, prenosových a mostných nosníkov musí spĺňať požiadavky GOST 20022.0-93 a „Technologické procesy impregnácie dreva v závodoch na impregnáciu podvalov“.

Hĺbka impregnácie borovicového a cédrového dreva na beli by nemala byť menšia ako 85% jeho šírky a na holom jadrovom dreve - najmenej 5 mm. Belové drevo do šírky 20 mm musí byť úplne nasýtené.

Hĺbka impregnácie smrekového, jedľového a smrekovcového dreva na beli by nemala byť menšia ako 5 mm a na holom jadrovom dreve - najmenej 2 mm.

Hĺbka impregnácie nasekaných borovicových, smrekových a jedľových podvalov v oblasti, kde sa nachádzajú kolíkové mreže, musí byť najmenej 60 mm a pre sekané podvaly listnatých stromov najmenej 50 mm.

Hĺbka impregnácie sa zisťuje odberom vzoriek dutým vrtákom s vnútorným priemerom 5 mm. Miesta odberu vzoriek by nemali mať praskliny, uzly alebo diery.

Z každého vybraného produktu sa odoberajú vzorky na diaľku:

· 0,8 m od konca - pre nečapované drevené podvaly, prekladacie a mostné trámy;

· 0,9 m od konca a 60 mm od spodnej vrstvy - pre čapované podvaly.

Hĺbka impregnácie drevených podvalov, prekladacích a mostných nosníkov spĺňa požiadavky normy, ak menej ako 90 % vzoriek odobratých z najmenej 10 podvalov alebo nosníkov skúšanej série spĺňa požiadavky bodu 2.6.5 tohto návodu.

Životnosť drevených podvalov impregnovaných antiseptikami v súčasnosti nepresahuje 18 rokov. Vysoká spotreba dreva a hľadanie dlhšej životnosti podvalov viedli k vytvoreniu železobetónových podvalov.

Nevýhodou železobetónových podvalov je ich vysoká tuhosť, ktorú je potrebné znížiť uložením elastických rozperiek medzi horný povrch podvalu a kovový obklad alebo koľajnicu. Medzi ďalšie nevýhody železobetónových podvalov patrí elektrická vodivosť, slabá odolnosť betónu proti odlupovaniu a naťahovaniu nevystužených častí.

Drevený podval je trikrát ľahší ako jeho konkurent, čo uľahčuje prácu s minimálnou mechanizáciou. Treba tiež poznamenať, že drevené podvaly sú oveľa lacnejšie ako železobetónové podvaly.

Z uvedeného môžeme konštatovať, že impregnované drevené podvaly budú dlhodobo nepostrádateľné pri stavbe železničných tratí, najmä tam, kde na ne nie sú kladené žiadne špeciálne požiadavky, pričom spoľahlivosť, cena a jednoduchosť montáže sú hlavnými rozhodujúcimi argumentmi v výber.

Uverejnené na Allbest.ru

...Podobné dokumenty

Optimálna a minimálna povolená šírka rozchodu. Prevýšenie vonkajšej koľajnice v oblúku. Počet a poradie kladenia skrátených koľajníc. Dĺžka a stredový uhol horizontálne ryhovanie hrotu šípky. Predný a zadný presah priečnika. Rozloženie pražca.

kurzová práca, pridané 02.04.2013

Výber štruktúry cesty. Schéma upevnenia podvalov v spojnici spájajúcej koľajovú trať. Štruktúra riadenia trate. Starostlivosť o podložie. Výpočet jednej účasti. Spôsoby opravy koľají, potreba nástrojov a strojov.

kurzová práca, pridané 19.01.2015

Určenie prevýšenia vonkajšieho koľajového závitu, jeho rozchod v kruhovom oblúku pri odlišné typy nápis železničných koľajových vozidiel, súradnicové parametre prechodovej krivky, počet a poradie kladenia skrátených koľajníc na vnútornej koľajovej trati.

test, pridané 3.12.2011

Klasifikácia železničných tratí lomu podľa účelu a umiestnenia v lome. Pojem plán a profil cesty. Samostatné body (stĺpik, vlečka, stanica), ich význam pre bezpečnosť dopravy. Výstavba železničných tratí a výhybiek.

abstrakt, pridaný 14.04.2009

Štúdia technologického postupu zvýšenej generálnej opravy trate na nových koľajniciach s uložením železobetónových podvalov. Zohľadnenie bezpečnostných požiadaviek na organizáciu práce pomocou koľajových mechanizmov, ručného a elektrického náradia.

kurzová práca, pridané 28.12.2011

História prieskumu železníc vo svete: predpoklady pre ich vzhľad; prvé pokusy. Vznik železníc v Európe, Amerike, Rusku. Vývoj progresívnych typov trakcie v 20. storočí. Objem železničnej dopravy, vytváranie spoločných národných trhov.

abstrakt, pridaný 19.10.2012

Všeobecné informácie o železničnej trati. Stavba koľajových tratí, výhybky. Napájacie štruktúry a zariadenia. Všeobecné informácie o trakčných koľajových vozidlách. Klasifikácia a hlavné typy automobilov. Osobné a nákladné stanice.

priebeh prednášok, doplnené 16.02.2013

Podstata vývoja konštrukcie vibračnej dosky, výber parametrov pre vibračné podbíjanie podvalov, rozloženie nevyvážeností. Organizácia výroby práce v „okne“, kedy veľká renovácia spôsoby. Aplikácia a výpočet ekonomickej efektívnosti modernizácie stroja VPO3-3000.

práca, pridané 27.08.2010

Využitie železničnej dopravy v lomoch krajiny. Klasifikácia železničných tratí lomu, rozdiely v prevádzkových podmienkach. Dočasné (mobilné) a trvalé (stacionárne) stopy. Výstavba železničných tratí a výhybiek.

abstrakt, pridaný 4.11.2009

Výpočet jednej obyčajnej výhybky. Parametre šípky a „tuhého“ kríža. Technologický postup výmeny rámovej koľajnice s hrotom a výhybkou. Proces kladenia prekladu na drevené trámy pomocou žeriavu UK-25SP.

Drevené podvaly za posledných 140 rokov prakticky nezmenili svoj tvar. Na prvom železnice položili impregnované podvaly, ktorých drevo po 8 - 12 rokoch zlyhalo. Treba si uvedomiť, že už pri výstavbe cesty Petrohrad - Moskva boli podvaly impregnované pod tlakom. V súčasnosti sa na všetkých cestách sveta kladú drevené podvaly impregnované antiseptikom, čo zvyšuje ich životnosť najmenej 2-krát.

V priebehu vývoja a modernizácie si svet osvojil výrobu železobetónových a kovových podvalov, ktorých životnosť dosahuje 50-60 rokov. O tejto kategórii podvalov si však podrobne povieme v nasledujúcich článkoch. Účelom podvalov je teda podporovať koľajnice vo forme nosníkov. Drevené podvaly majú mnoho výhod: elasticitu, jednoduchosť spracovania, vysoké dielektrické vlastnosti, dobrú priľnavosť k drvenému kamennému štrku, nízku citlivosť na kolísanie teploty. Najdôležitejšou vlastnosťou je možnosť rozšírenia rozchodu koľajníc v oblúkoch s polomerom menším ako 350 m.

V závislosti od účelu sú drevené podvaly vyrobené z troch typov, ktoré sa líšia veľkosťou troch typov (schéma 1):

ɪ - pre hlavné cesty;

ɪɪ - pre staničné a prístupové cesty;

ɪɪɪ - pre neaktívne prístupové cesty priemyselných podnikov.

- Podval typu 1, impregnovaný - používa sa na hlavné koľaje

- Podval typu 2, impregnovaný - používa sa na prístupové a staničné koľaje

1. lemované (vytesané zo všetkých 4 strán)

2. polookrajové (vytesané len na 3 stranách)

3. neokrajované (vytesané len hore a dole)

Súpravy drevených nosníkov pre výhybky (podľa GOST 8816-70), pozri diagram 2.

Typ dreva pre podvaly sa môže líšiť od červeného javora a eukalyptu po borovicu, podľa vášho uváženia. Aby sa zabránilo hnilobe, podvaly sú impregnované antiseptikami. Antiseptiká v 21. storočí sú rôznorodé, aj keď sa používa hlavne kreozot. Pozrime sa prečo v tabuľke nižšie. Antiseptická porovnávacia tabuľka:

* Triedy ochrany dreva podľa GOST 20022.2-80:

IX-X: produkty vystavené atmosférickým zvyškom (vrchné konštrukcie otvorených štruktúr);

XI-XIII: produkty vystavené pôdnej vlhkosti a organickému znečisteniu (pilóty, podpery elektrického vedenia, podvaly atď.)

XIV-XVI: produkty vystavené teplej vode z metalurgických a iných tovární alebo riečnej a močiarnej vode. Vrátane v tropickom podnebí (postrekovače chladiacej veže, drevené konštrukcie pobrežné štruktúry);

XVII-XVIII: produkty vystavené morskej vode.

Výsledky tabuľky sú nasledovné: 1.Uhoľný olej. Toto antiseptikum neobsahuje fenol, naftalén ani prchavé uhlíky. Pri priamom kontakte môže spôsobiť mierne podráždenie pokožky a slizníc očí. 2.ZhTK, horľavé zloženie. Bod vzplanutia je 110 C, bod samovznietenia cca 350 C. Kvalita impregnácie dreva ZhTC a uhoľným olejom a životnosť sú približne rovnaké, preto sa ich oplatí porovnávať len z hľadiska ekologickej a ekonomické ukazovatele. Ak je z hľadiska ekológie tekuté palivo prednejšie ako uhoľný olej, potom z hľadiska ekonomiky je opak pravdou. 3.SSA v Rusku je podobná dovážaným antiseptikám, bola vyvinutá v 70. rokoch 20. storočia profesorom Uralského lesníckeho inštitútu D.A. Belenkov. V Európe je drevo a predovšetkým podpery elektrického vedenia dlho impregnované týmito zlúčeninami. Aká je výhoda impregnácie SSA oproti kreozotu?

po prvé, Po ukončení technologického procesu impregnácie a fixácie zostáva takéto drevo čisté, suché, zelené a bez zápachu. V dôsledku toho nevypúšťa škodlivé látky do atmosféry. Počas procesu impregnácie antiseptikum v dôsledku chemickej reakcie prechádza z rozpustného do nerozpustného stavu, kryštalizuje v póroch dreva a v dôsledku toho drevo impregnované antiseptikom SSA nepatrí do druhej triedy, ako uhoľný olej, ale do štvrtej triedy nebezpečnosti – „nízko nebezpečné látky“. po druhé, hĺbka impregnácie. Pri impregnácii uhoľným olejom je skutočná hĺbka od 2 do 5 milimetrov a impregnácia vo vode rozpustným zložením poskytuje hĺbku aspoň 85 % beľového dreva (vonkajšia časť stromu), čo je od 3 do 7 -8 centimetrov. Je to jednoduché vysvetliť. Počas procesu impregnácie sa najskôr vytvorí vákuum a vlhkosť sa vytiahne z pórov dreva. Potom sa pod tlakom dodáva antiseptický roztok, ktorý vyplní celý priestor zbavený vlhkosti. Znovu sa vytvorí vákuum, aby sa odčerpalo prebytočné antiseptikum. Prenikanie vodného roztoku je oveľa vyššie ako u olejového antiseptika a vďaka tomu sa dosiahne taká hĺbka impregnácie. po tretie,život. Pre drevo impregnované antiseptikmi SSA je to najmenej 40 rokov. Niektorí ľudia veria, že vo vode rozpustné antiseptiká sú zmývané vodou a dažďom. Ale v tomto prípade to tak nie je. Po vyložení dreva z autoklávu sa v ňom antiseptikum zafixuje, to znamená, že sa ošetrí horúcou parou alebo sa udržiava pri teplotách nad nulou najmenej 24 hodín. Počas tejto doby sa antiseptikum premení do tuhého nerozpustného stavu, škodlivé látky – šesťmocný chróm a arzén – prestávajú byť tiež nebezpečné a menia sa na nerozpustné soli, upchávajú póry dreva a už sa nevymývajú. A nakoniec nebezpečenstvo ohňa. Vodný roztok oxidu medi, oxidu chrómu a oxidu arzénu v zásade nemôže horieť. A impregnácia týmto zložením sťažuje vznietenie dreva. Je tiež veľmi dôležité porovnať nákladovú efektívnosť antiseptika SSA s olejovými formuláciami. Tu je výhoda vo vode rozpustného antiseptika nepopierateľná. Výrobcovia antiseptík SSA a JSC Russian Railways začali pracovať na testovaní ochranných vlastností antiseptík SSA a podvalov impregnovaných touto kompozíciou. Vedenie ruských železníc navrhlo vykonať potrebný výskum na základe VNIIZHT. O výsledkoch budeme určite informovať v ďalších článkoch o podvaloch. No a kým čakáme na novinku na trhu, odporúčame použiť najobľúbenejšie kreozotové antiseptikum, pretože je to najlepšia kombinácia dostupnosti, ceny a kvality. A nakoniec, Ak už máte vybratý typ podvalov, ktorý potrebujete a impregnáciu, teraz treba myslieť na dopravu. Predstavujeme vám užitočné informácie o takom dôležitom bode - normách zaťaženia podvalov:

typ Ia na auto = 250 ks.

na auto = 700 ks.

typ IIa na auto 300 ks.

na auto = 800 ks.

Na záver takýchto rozsiahlych užitočných informácií si všimneme výhody nákupu materiálov VSP od známej spoločnosti PromPutSnabzhenie s 9-ročnými skúsenosťami na trhu: 1. Tu vám vždy ponúkneme dobrý sortiment koľajnicových podpier. A to nosníky, polopražce, podvaly (drevené, železobetónové, kovové) rôznych druhov, druhov dreva a impregnácie.2. Poskytnú odborné poradenstvo pri akýchkoľvek technických problémoch. Vrátane výberu správneho typu produktu pre vaše potreby, inštalácie, prepravy a skladovania. Pomôže vám to výrazne ušetriť na zbytočných výdavkoch.3 Takáto renomovaná značka na trhu prísne sleduje dokumentáciu. Pri nákupe produktov od takto overenej spoločnosti vždy dostanete všetky potrebné certifikáty a ďalšiu dôležitú dokumentáciu. Šťastnú cestu vám!