Травильна ділянка. Травильна ділянка Визначення прогину цільного опорного валка

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

Вступ

Одна з тенденцій у листопрокатному виробництві полягає у розширенні дресирувальних станів для обробки гарячекатаної сталі. Гарячекатанні тонкі смуги, прокатані на безперервних широкосмугових станах станах, дресирують на станах, встановлених в лініях травлення або агрегатів поперечного різання. Дресирування гарячекатаного металу, що проводиться з номінальними обтисканнями 1 - 1,5% дозволяє зменшити різнотовщинність, хвилястість і коробоватість смуг, підвищити якість їхньої поверхні.

Гарячекатанну і холоднокатану відпалену листову сталь призначену для холодного штампування і глибокої витяжки, зазвичай дресирують при температурі нижче 80С про. У процесі зберігання листового металу в ньому розвивається деформаційне старіння, що призводить до переривчастого протікання деформації та появи ліній ковзання та відштампованих з тонкого металу деталей. Для запобігання цьому негативному явищу в деяких випадках застосовують дресирування холоднокатаної сталі, призначеної для глибокої витяжки. За цим способом для запобігання старінню листову сталь дресирують 150 - 200 о. Дресирування у вказаному діапазоні температур проводять під час охолодження після відпалу

Властивості сталі, обробленої за способом теплового дресирування, зберігаються практично незмінними, якщо температура металу вбирається у температури динамічної старіння. Діаграма розтягування зразків з листової сталі, дресованої при температурі 100 - 200 С, має монотонний «без зуба» та майданчики плинності. Запобігання старінню металу і за рахунок теплого дресирування спокійну сталь можна замінити на киплячу сталь або напівкиплячу.

Перевага процесу теплового дресирування та прокатки гарячекатаних листів із низьковуглецевих сталей полягає у суттєвому скороченні тривалості охолодження рулонів на складі після гарячої прокатки. Крім того, опір маловуглецевих сталей при температурах теплого дресирування значно нижче ніж 20 - 30 С за рахунок цього скорочується енергосилові параметри процесів дресирування та подальшої плавки смуг. (1. з 12)

1. Загальна частина

1.1 Технологічний процес у ЛПЦ – 4 ВАТ ММК, короткий аналіз основного технологічного обладнання

Датою пуску ЛПЦ - 4 вважається 27 грудня 1960 року, саме в цей день державною комісією підписано акт прийому в експлуатацію стану "2500" гарячої прокатки. Цех виробляє як товарну продукцію гарячекатаний сталевий лист мірний товщиною 1,8-10,0 мм, ширина 1000-2350 мм, вага рулонів досягає до 25 т. Стан виробляє 7 млн. т гарячекатаного листа на рік.

Сляби до цеху надходять у відкритих вагонах з киснево-конвекторного цеху, які потім розвантажуються мостовими кранами, обладнаними магнітними захватами, складу слябів.

Подача слябів до печей здійснюється транспортно-оздоблювальною лінією безпосередньо на завантажувальний рольганг у печей, а також за допомогою завантажувальних пристроїв. Укладання слябів на візки проводиться мостовими кранами, обладнаними кліщовими захватами. Максимальна вага стопи слябів 130 т.

Стопа слябів транспортується краном до столу, що піднімається, що передається, передається на стіл, і далі сляби по одному стикаються на завантажувальний рольганг.

Рольгангами сляби транспортуються в залежності від довжини, завантажуються в печі в один, два ряди і в розбіжність. Положення слябів щодо осі печі перед їх завданням у піч визначається за допомогою фотодатчиків на рольгангу у печі.

Температура нагрівання слябів 1200-1250 ° залежно від марки сталі. Нагріті до температури прокатки сляби по одному видаються з печей і плавно без удару укладаються на приймальний рольганг за допомогою приймача слябів.

Далі видані з печі сляби транспортуються приймальним рольгангом в чорновому окаліноломателю, де проводиться видалення окалини сляба, і далі транспортування його рольгангом до чорнової групи клітей. У чорновій групі сляб послідовно прокочується в розширювальній кліті, і трьох універсальних клітях. Видалити окалини у чорновій групі передбачається водою високого тиску за допомогою установок гідрозбиву. Залежно від перерізу смуг, що прокочуються, товщина підкату після чорнової групи становить 26-50 мм.

Після прокатки в чорновій групі підкат транспортується проміжним рольгангом до чистової групи клітей. Остаточна прокатка смуг до заданої товщини проводиться в клітинах чистової групи, де смуга знаходиться одночасно у всіх 11 клітинах.

У проміжках міжклітинних чистової групи клітей розміщені також установки міжклітинного охолодження смуги ламінарного типу. Установка має вигляд трубопроводу, де розташовані форсунки. Саме через них установка охолоджує смугу жл потрібної температупи.

Після виходу переднього кінця смуги з останньої чистової кліті смуга на заправній швидкості спрямовується по рольгангу, що відводить, на одну з моталок для змотування в рулон.

За чистовими клітками встановлено три моталки. У четвертій і п'ятій змотуються в рулон тонкі смуги завтовшки 1,2 - 4 мм, у шостій - товстіші від 2 до 16 мм. Перед надходженням смуги в моталку пневмолінійки розведені та налаштовані гвинтовим механізмом установки на розчин, який на 10-20 мм менший за суму номінальної ширини смуги та двох ходом пневмолінійки. Після захоплення смуги роликами пневмоциліндри зводять лінійки, які з постійним зусиллям центрують смугу протягом усього процесу змотування. Після закінчення змотування лінійки повертаються у вихідне положення.

Перед кожною моталкою відповідно на рольгангу, що відводить, розташовані системи охолодження смуги ламінарного типу. Охолодження смуги проводиться зверху та знизу. Після захоплення смуги моталкою смотка тонких смуг зазвичай ведеться з натягом без участі роликів, що формують, а товсті смуги змотуються при постійному підтисканні з боку формують роликів. Після змотування смуги в рулон зупинка барабана моталки проводиться в положенні, що виключає відвисання заднього кінця смуги на рулоні.

Далі, після звільнення рулону в результаті стиснення барабана моталки, рулони передаються візком-зйомником на контаватель і рулон укладається у вертикальному положенні на передавальний візок. Візок перевозить рулон до конвеєра.

Конвеєри рулонів переміщують рулон від відповідних груп моталок до підйомно-поворотного столу, встановленого на деякій відстані перед моталками для товстої смуги. По ходу транспортування рулони обв'язуються, зважуються та маркуються. Далі рулони транспортуються мостовими кранами, оснащеними кліщовими захватами, склад готової продукції. Потім їх вантажать у вагони та відправляють замовникам або на стани холодної прокатки для подальшої обробки. Також на території цеху є три агрегати поперечного різання, на яких проводиться різання готової продукції на мірні листи.

До основного технологічного обладнання пічного відділення можна віднести: методичні нагрівальні печі, приймач слябів, пристрій для зачистки слябів, завантажувальний рольганг, ваговий рольганг.

Методична піч призначена відповідно для нагрівання слябу. Методична піч складається з робочого простору (пода), де відбувається спалювання палива та нагрівання металу, та низки систем: опалення, транспортування заготовок, охолодження елементів печі, управління тепловим режимом та інші. Робочий простір печі розбитий на зони: методичну зону, зварювальну зону, томільну зону.

Малюнок 1. План ЛПЦ - 4: Ґ° - склад слябів; Ґ± - пічне відділення; ҐІ - машинний зал; Ґі - склад готової продукції; Ґµ - електромашинне приміщення;Ґ¶ - склад рулонів;Ґ· - прокатне відділення. 1 – рольганг пічний; 2 - зіштовхувач слябів; 3 - приймальний рольганг; 4-чорнова група клітей; 5 - окаліноломатель; 6 – чистова група клітей; 7 - леткі барабанні ножиці; 8 – моталки; 9 – конвеєр рулонів; 10 – нагрівальні печі.

Усі зони, крім методичної, оснащені пальниками, в яких спалюється паливо ( природний газ). Заготівлі нагріваються поступово (методично), переміщаючись, спочатку через неопалювану методичну зону (зону попереднього нагріву), де температура порівняно низька, потім через зварювальні (нагрівальні) зони з високою температурою, де відбувається швидке нагрівання металу, і томильну зону, в якій здійснюється томлення - вирівнювання температур перерізу заготовки.

Приймач слябів призначений для позиціонування слябу на завантажувальному рольгангу та переміщенні слябу із завантажувального рольгангу в піч, працює від електродвигуна, керованого від перетворювача частоти. Робочий хід машини розраховується на підставі ширини слябу та простору, що є в печі. Приймач слябів складається з рами, на якій змонтовано візок зі штангами для виїмки з печі слябу. Раму, у свою чергу, закріплено на шарнірній опорі за допомогою шарніра. Візок встановлений на рамі з можливістю переміщення по пазах, виконаних на рамі, за допомогою котків і взаємопов'язаний з приводом її переміщення, виконаним у вигляді шарнірного чотириланки, однією ланкою якого є гідроциліндр. Рама виконана у вигляді двоплечого важеля, що коливається, один кінець якого з'єднаний з механізмом підйому слябів і являє собою також шарнірний чотиридзвінник з гідроциліндром.

Пристрій для зачистки слябів призначений для очищення роликової щіткою верхньої поверхні слябу від окалини, бруду, сміття та сторонніх предметів перед завантаженням слябів у печі. Пристрій для зачистки слябів складається з робочої частини з газорізальними головками, холостого рольгангу, станини та провідного механізму. Для розсування газорізальних головок у вертикальному напрямку служать пневмоциліндри, встановлені на супортах. У горизонтальному напрямку газорізальні головки переміщуються разом із супортами.

Рольганг завантажувальний призначений для транспортування слябів, що надходять із існуючого складу слябів. Складається з рами, роликів із кованої сталі, плитовин, індивідуального приводу для кожної секції роликів, що складається з мотор-редуктора.

Рольганг ваговий виконує зважування слябу, що знаходиться на ньому, за допомогою вагових датчиків, встановлених під рамами вагового рольганга. Складається з рами, роликів, плит, системою зважування і розпізнавання положення слябу. (2. з 115)

1.2 Пристрій, робота та технічна характеристика приймального рольгангу нагрівальних печей

Рольганг приймальний нагрівальних печей розташований у пічному відділенні стану «2500» гарячої прокатки ЛПЦ-4 ВАТ ММК і призначений для прийому нагрітих слябів з печі та транспортування їх на робочий рольганг перед чорновою групою клітей. Рольганг приймальний біля печей складається з однієї двох роликових, чотирнадцяти трьох роликових та трьох чотирьох роликових секцій. Кожна секція складається з рами та роликів. Рами зварені із листа. Ролики виготовлені з поковки. Опорами роликів є радіальні дворядні сферичні роликопідшипники, встановлені в подушках. Подушки встановлені у рамах. Ролики наводяться у обертання від приводу через зубчасту муфту. Привід складається з мотор - редуктора та підмоторної плити. Підмоторні плити зварені із листа. Під час обертання ролики наводить мотор - редуктор. Двигун - редуктор виконаний в єдиному корпусі за рахунок чого вал електродвигуна є першим валом двоступінчастого редуктора.

Таблиця 1.Технічна характеристика приймального рольгангу печі.

|

Характеристика |

Величини |

||

|

Розміри металу, що транспортується. |

|||

|

1000...2350 мм |

|||

|

Найбільша маса слябу, що транспортується. |

|||

|

Найбільша температура слябу, що транспортується |

|||

|

Діаметр бочки ролика |

|||

|

Довжина бочки ролика |

|||

|

Крок роликів |

850,1050,1100,1300,1350,1500 мм |

||

|

Окружна швидкість роликів |

|||

|

Частота обертання роликів |

84,9 об/хв |

||

|

Мотор – редуктор G82A ARC225M4 |

|||

|

Потужність електродвигуна |

|||

|

Передатна кількість редуктора |

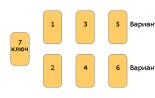

Малюнок 2. Приймальний рольганг у нагрівальних печах. 1 - мотор-редуктор; 2 - зубчаста муфта; 3 - ролик у зборі; 4 - підшипник ролика; 5 - рама секції рольгангу; 6 - підмоторна плита.

Рисунок 3. Кінематична схема приводу приймального рольгангу біля нагрівальних печей. 1 – мотор – редуктор, 2 – зубчаста муфта, 3 – ролик, 4 – підшипник ролика.

1.3 Аналіз існуючих конструкцій рольгангів прокатних станів

Рольганги призначені для транспортування металу до прокатного стану, завдання металу у валки, прийому його з валків та пересування до ножиць, пил, правильних та інших машин. За призначенням рольганги ділять на робітники та транспортні. Робітниками називають рольганги, розташовані безпосередньо у робочої кліті табору і службовці для завдання металу, що прокочується у валки і прийому його з валків. Транспортні називають й інші рольганги, встановлені перед робочої кліттю і її і пов'язують між собою окремі машини та устрою табору.

Рольганги виділяють з груповим та індивідуальним приводом та холостими роликами.

Рисунок 3. Рольганг з індивідуальним приводом: а – від фланцевого електродвигуна, б – від електродвигуна через зубчасту муфту. 1 – ролик, 2 – конічні роликопідшипники, 3 – карданний вал, 4 – електродвигун, 5 – плитовина електродвигуна.

При індивідуальному приводі кожен ролик цієї секції рольгангу наводиться від окремого електродвигуна. Такі ролики широко застосовують у швидкохідних транспортних рольгангах для пересування гуркотів, довжина яких після розкочування значна, а також як перші ролики робочих рольгангів обтискних станів.

При груповому приводі все ролики однієї секції рольганга, що з 4 - 10 роликів і більше наводиться від електродвигуна через конічні шестерні і трансмісійний вал. Рольганги з груповим приводом застосовують при невеликій швидкості транспортування порівняно невеликому проміжку шляху.(3. з 347)

Малюнок 4. Рольганг з груповим приводом: 1 - рама роликів, 2 - ролик, 3 - корпус підшипників, 4 - конічні шестерні, 5 - трансмісійний вал, 6 - циліндрична передача, 7 - муфта, 8 - електродвигун, 9 - підшипники кочення, 10 – ролик, 11 – роликові підшипники, 12 – литі кришки, 13 – литі траверси.

Ролики кожної секції рухаються від одного електродвигуна через муфту, дві пари циліндричних передач, а також конічні шестерні, насаджені на трансмісійний вал і кінці шийок роликів. З боку приводу ролики встановлені на конічні роликові підшипники, які укладені в корпусі. З іншого боку вони так само, як і трансмісійний вал, встановлені на підшипниках кочення (2. с115)

1.4 Правила технічної експлуатації рольгангів

Під час приймання зміни необхідно перевірити наступне:

Перевірити чи ролики обертаються; чи немає биття у роликів у підшипниках; чи не зсунуті міжроликові плити і чи не стикаються вони з роликами; справність кріплення напрямних лінійок; справність систем охолодження роликів; надходження густого мастила до вузлів тертя зі спрацьовування живильників; рівень олії в редукторах по масловказівникам; при необхідності долити олію; надходження густого та рідкого мастила до підшипників роликів, трансмісійного валу, валу редукторів. При необхідності відрегулювати кількість мастила, що подається до вузлів тертя за допомогою поршнів живильників, а також очистити від забруднень масляні канали і лотки; через оглядові люки в кришках редукторів перевірити надійність кріплення зубчастих коліс на валах, а також радіальні та осьові зазори валів у підшипниках.

Протягом зміни обслуговуючий персонал повинен стежити за:

Роботою обладнання та видаляти з рольгангів шматки металу (скрапу), окалину або інші сторонні предмети; не тримати нагріті сляби або гуркіт на роликах нерухомо. Якщо метал, що прокочується, з яких-небудь причин затримується на рольгангу, то під час очікування його слід переміщати по рольгангу «похитуванням», щоб уникнути короблення роликів і неприпустимого нагріву підшипників; при укладанні слябів на рольганг не допускати ударів про ролики; реверсування роликів проводити плавно; стежити, щоб ролики охолоджувалися водою там, де це передбачено, при необхідності стан зупинити несправності усунути; чи немає витоків олії з редукторів

Ревізії та ремонти приймальних та транспортних рольгангів проводити один раз на місяць. Крім того перевіряти:

Стан та величину зносу бочок роликів, посадкові місця під підшипники; ролики, що мають знос діаметром бочки більше 20мм замінювати; ослаблені посадкові місця під підшипники на шийці роликів, трансмісійних валах, валах вузлів редукторів, корпусу редукторів та рамах рольгангу відновити до креслярських розмірів або відновити деталі; рівень настильних плит повинен бути нижчим за верхню кромку роликів не більше ніж на 1/3 радіусу бочки ролика з боку входу металу; зазор між роликами та настильними плитами, мінімально - допустима величина якого дорівнює 10 мм; стан рам рольгангів, корпусів редукторів та сполучних траверс, при виявленні на них тріщин та відколів, що порушують міцність та герметичність, а також при їх деформації провести відповідний ремонт або замінити; стан зубчастих передач, підшипників, валів, муфт, болтових та шпонкових з'єднань. При необхідності проводити ремонт або їх заміну. (5. З 24)

2. Спеціальна частина

2.1 Вибір вихідних даних та силова схема до розрахунку потужності приводу приймального рольгангу у печей ЛПЦ - 4

Вага одного сляба, що переміщається по рольгангу Q = 18т = 180кН;

Вага Ролика G p = 3,97 т = 39,7 кН;

Діаметр бочки ролика d=450мм=0,45м;

Діаметр тертя у підшипниках d п = 190мм = 0,19м;

Швидкість слябу по рольгангу V = 2м/с;

Число роликів у секції рольгангу наводиться одним ел. дв. n = 1;

Стан металу, що транспортується по рольгангу - гарячий сляб;

Крок між роликами t = 1,1;

Рисунок 5. Силова схема до розрахунку

2.2 Розрахунок потужності електродвигуна приводу секції рольгангу нагрівальних печей ЛПЦ - 4

Момент від втрат на тертя у підшипниках при переміщенні металу по рольгангу:

де: м п - коефіцієнт тертя у підшипниках ролика м п = 0,005 - 0.008

Q m - вага сляба, що припадає на 4 ролики однієї секції;

Q ----------- 10м

Q m ---------- t

Момент від можливого буксування роликів по металу:

де: М бук – коефіцієнт тертя ролика при буксуванні, для гарячого металу М бук = 0,3

Статичний момент приводу

М ст = 0,025 + 0,731 = 0,756 кНм

Момент динамічний для транспортування металу:

де: m p - маса ролика, (т)

m м – маса металу, (т)

D ip - діаметр інерції ролика, що обертається, (м)

Кутове прискорення ролика,

де: i - прискорення поступально - металу, що рухається по роликах, для гарячого металу i = 3,0

Сумарний момент приводу рольгангу:

Потужність приводу секції рольгангу:

де: щ р ол - кутова швидкість роликів, (з -1)

ККД приводу рольгангу.

т.к. в проекті електродвигун змонтований в єдиному корпусі з редуктором, вибираємо мотор - редуктор G82A ARC225 M4 з потужністю N = 22кВт і частотою обертання n = 1450 об / хв.

2.3 Кінематичний розрахунок приводу секції рольгангу нагрівальних печей ЛПЦ - 4

Визначимо передатне відношення приводу секції рольгангу у нагрівальних печей:

де: щ дв - кутова швидкість двигуна, з -1

Приймаємо щ р = 8,8 -1 (див. пункт 2.2)

Визначимо крутний момент на провідному валу приводу секції рольгангу нагрівальних печей:

Визначимо крутний момент на вихідному валу приводу секції рольгангу нагрівальних печей:

2.4 Розрахунок на міцність основних деталей та вузлів секції рольгангу

2.4.1 Перевірочний розрахунок на довговічність опор ролика секції рольгангу

Визначимо розподільне навантаження, що діє на ролик:

Визначимо реакції опор ролика у вертикальній площині:

Перевірка: Fy = 0; Y a - G p + Y b - g m = 0

21532, 76 - 34640 + 21532, 76 -8425,53 = 0

Визначимо реакцію ролика на вигин, крутіння:

Намічаємо підшипники кочення, дворядні зі сферичними роликами.

№ 3538 d = 190, D = 340мм, С = 1000000 Н, С = 805000Н

де: v – коефіцієнт при обертанні внутрішнього кільця, v = 1,2

K t - за температури 125 o C, K T = 1,45

Визначимо розрахункову довговічність, млн. про:

Визначимо розрахункову довговічність підшипника, година:

де: n дв – число оборотів двигуна, об/хв.

Висновок: довговічність підшипника приводу приймального рольгангу забезпечена.

2.4.2 Перевірочний розрахунок роликів секції рольгангу на міцність

Зробимо розрахунок для небезпечного перерізу ролика в секції рольгангу. Небезпечним перетином у ролика є його центр, саме там спостерігаються найбільші навантаження та деформації на вигин та кручення. Крутний момент у цьому перерізі дорівнює 19483,85 Нм. Матеріал ролика сталь 45, термообробка - вдосконалення. При діаметрі ролика 200 мм

Межа витривалості при симетричному циклі вигину:

Межа витривалості при симетричному циклі дотичних напруг:

Визначимо коефіцієнт запасу міцності:

при d = 200 мм, b x h = 45 x 25 мм, t 1 = 15 мм.

Визначимо момент опору вигину за формулою:

Визначимо коефіцієнт запасу міцності за нормальними напругами:

Визначимо результуючий коефіцієнт запасу міцності ролика:

Висновок: S = 5,06 > [S] = 2,5 Міцність ролика забезпечена.

2.4.3 Розрахунок на міцність шпоночного з'єднання ролика

Шпонки призматичні із округленими кінцями. Розміри довжини шпонок та пазів за ГОСТ 23360 - 78

Матеріал шпонок – сталь 45 нормалізована.

Визначимо напругу зминання та умову міцності шпонкового з'єднання:

Допустима напруга зминання при сталевій маточині [= 100 -120 МПа

d = 120 мм, b x h = 28 x 16 мм, t 1 = 10,0 мм

Міцність шпонки забезпечена.

3. Організація виробництва

3.1 Організація ремонтної служби у ЛПЦ – 4

Ремонтна служба цеху включає фахівців, відповідальних за стан всього обладнання в цеху, включаючи фахівців від провідних інженерів до слюсарів-ремонтників. Весь персонал механо-ремонтної служби у будь-якому цеху розбивається по ділянках цеху. Функції чергового персоналу включає перевірка справності трубопроводів і арматури, перевірка і підтяжка кріплень, перевірка справності систем густого і рідкого мастила, перевірка витоків масла з картерів або систем.

Малюнок 7. Схема ремонтної служби ТОВ "МСЦ" ЛПЦ-4.

Майстер зобов'язаний:

Забезпечувати виконання ділянкою у встановлені терміни виробничих завдань за обсягом виробництва продукції (робіт, послуг), якістю, заданою номенклатурою (асортиментом), підвищення продуктивності праці, зниження трудомісткості продукції на основі раціонального завантаження обладнання та використання його технічних можливостей, підвищення коефіцієнта змінності роботи обладнання, економне витрачання сировини, матеріалів, палива, енергії та зниження витрат. Своєчасно готує виробництво, забезпечує розстановку робітників та бригад, контролює дотримання технологічних процесів, оперативно виявляє та усуває причини їх порушення. Бере участь у розробці нових та вдосконаленні діючих технологічних процесів та режимів виробництва, а також виробничих графіків. Перевіряє якість продукції або виконуваних робіт, здійснює заходи щодо попередження шлюбу та підвищення якості продукції (робіт, послуг).

Бере участь у прийманні закінчених робіт з реконструкції ділянки, ремонту технологічного обладнання, механізації та автоматизації виробничих процесів та ручних робіт. Організовує впровадження передових методів та прийомів праці, а також форм його організації, атестації та раціоналізації робочих місць. Забезпечує виконання робітниками норм виробітку, правильне використання виробничих площ, обладнання, оргтехоснастки (оснащення та інструменту), рівномірну (ритмічну) роботу ділянки. Здійснює формування бригад (їх кількісного, професійного та кваліфікаційного складу), розробляє та впроваджує заходи щодо раціонального обслуговування бригад, координує їх діяльність.

Встановлює та своєчасно доводить виробничі завдання бригадам та окремим робітникам (що не входять до складу бригад) відповідно до затверджених виробничих планів та графіків, нормативних показників щодо використання обладнання, сировини, матеріалів, інструменту, палива, енергії. Здійснює виробничий інструктаж робітників, проводить заходи щодо виконання правил охорони праці, техніки безпеки та виробничої санітарії, технічної експлуатації обладнання та інструменту, а також контроль за їх дотриманням.

Сприяє впровадженню прогресивних форм організації праці, вносить пропозиції щодо перегляду норм виробітку та розцінок, а також про присвоєння відповідно до Єдиного тарифно-кваліфікаційного довідника робіт та професій робочих розрядів робітникам, бере участь у тарифікації робіт та присвоєнні кваліфікаційних розрядів робітникам ділянки. Аналізує результати виробничої діяльності, контролює витрачання фонду оплати праці, встановленої дільниці, забезпечує правильність та своєчасність оформлення первинних документів з обліку робочого часу, виробітку, заробітної плати, простоїв. Сприяє поширенню передового досвіду, розвитку ініціативи, впровадженню раціоналізаторських пропозицій та винаходів. Забезпечує своєчасний перегляд в установленому порядку норм трудових витрат, впровадження технічно обґрунтованих норм та нормованих завдань, правильне та ефективне застосуваннясистем заробітної плати та преміювання.

Бере участь у здійсненні робіт з виявлення резервів виробництва за кількістю, якістю та асортиментом продукції, що виробляється, у розробці заходів щодо створення сприятливих умов праці, підвищення організаційно-технічної культури виробництва, раціонального використання робочого часу та виробничого обладнання. Контролює дотримання робітниками правил охорони праці та техніки безпеки, виробничої та трудової дисципліни, правил внутрішнього трудового розпорядку, сприяє створенню в колективі обстановки взаємної допомоги та вимогливості, розвитку у робітників почуття відповідальності та зацікавленості у своєчасному та якісному виконанні виробничих завдань. Готує пропозиції щодо заохочення робітників або застосування заходів матеріального впливу, про накладення дисциплінарних стягнень на порушників виробничої та трудової дисципліни. Організовує роботу з підвищення кваліфікації та професійної майстерності робітників та бригадирів, навчання їх другим та суміжним професіям, проводить виховну роботу в колективі.

Бригадир зобов'язаний: Організовує роботи із своєчасного забезпечення робочих необхідними напівфабрикатами, матеріалами. Розставляє робітників на місця. Контролює якість продукції, дотримання технологічного процесу, сполученість операцій, правильність ведення обліку вироблення робочих. Вживає заходів до усунення простоїв обладнання та робітників. У разі потреби – підміняє робітників. Усуває причини, що спричиняють зниження якості продукції. Забезпечує виконання основних планових завдань бригади, конвеєра, потоку (ділянки). Спостерігає за своєчасним та якісним виправленням дефектів виробів. Проводить інструктаж робітників з техніки безпеки та правил технічної експлуатації обладнання. Проводить інвентаризацію незавершеного виробництва на початку та наприкінці роботи зміни. Бригадир на дільницях основного провадження має право: Отримувати від працівників підприємства інформацію, необхідну для здійснення своєї діяльності. Подавати на розгляд свого безпосереднього керівництва пропозиції щодо питань своєї діяльності.

Слюсар-ремонтник зобов'язаний:

Розбирання, ремонт, складання та випробування складних вузлів та механізмів.

Ремонт, монтаж, демонтаж, випробування, регулювання, налагодження складного обладнання, агрегатів та машин та здавання після ремонту.

Слюсарна обробка деталей та вузлів за 7-10 квалітетами.

Виготовлення складних пристроїв для ремонту та монтажу.

Складання дефектних відомостей на ремонт. Виконує такелажні роботи із застосуванням підйомно-транспортних механізмів та спеціальних пристроїв.

Слюсар-ремонтник має право давати підлеглим йому співробітникам доручення, завдання щодо кола питань, що входять до його функціональних обов'язків. Слюсар-ремонтник має право контролювати виконання виробничих завдань, своєчасне виконання окремих доручень підпорядкованими йому працівниками. Слюсар-ремонтник має право запитувати та отримувати необхідні матеріали та документи, що належать до питань своєї діяльності та діяльності підлеглих йому співробітників. Слюсар-ремонтник має право взаємодіяти з іншими службами підприємства з виробничих та інших питань, що входять до його функціональних обов'язків. Слюсар-ремонтник має право ознайомлюватися з проектами рішень керівництва підприємства щодо діяльності підрозділу. Слюсар-ремонтник має право пропонувати на розгляд керівника пропозиції щодо вдосконалення роботи, пов'язаної з передбаченими цією Посадовою інструкцією обов'язками.

Слюсар-ремонтник має право виносити на розгляд керівника пропозиції про заохочення працівників, що відзначилися, накладення стягнень на порушників виробничої та трудової дисципліни.

Слюсар-ремонтник має право доповідати керівнику про всі виявлені порушення та недоліки у зв'язку з виконуваною роботою.

Слюсар-ремонтник відповідає за порушення правил і положень, що регламентують діяльність підприємства.

При переході на іншу роботу або звільнення з посади Слюсар-ремонтник відповідальний за належне та своєчасне здавання справ особі, яка вступає на цю посаду, а у разі відсутності такої, особі, яка його замінює або безпосередньо своєму керівнику.

Слюсар-ремонтник несе відповідальність за дотримання діючих інструкцій, наказів та розпоряджень щодо збереження комерційної таємниці та конфіденційної інформації.

Слюсар-ремонтник несе відповідальність за виконання правил внутрішнього розпорядку, правил ТБ та протипожежної безпеки.

3.2. Технологія проведення ремонтів металургійного обладнання. Документація для проведення ремонтів

Усі ремонти металургійного обладнання поділяються на два типи: поточні та капітальні.

Поточний ремонт - ремонт, що виконується для забезпечення або відновлення працездатності виробу та організація ремонтного господарства та технічне обслуговування обладнання, базуються на системі планово-попереджувальних ремонтів (ППР).

Капітальний ремонт - повне розбирання обладнання та вузлів, детальний огляд, промивання, протирання, заміна та відновлення деталей, перевірка на технологічну точність обробки, відновлення потужності, продуктивності за стандартами та ТУ.

Технічне обслуговування -- це комплекс операцій із підтримці працездатності устаткування під час використання його за призначенням, під час зберігання і транспортуванні. В процесі технічне обслуговуванняперіодично повторювані операції - огляди, промивання, перевірки на точність та ін - регламентовані, виконуються за заздалегідь розробленим графіком.

Залежно від характеру та обсягів робіт, що виконуються при зупинках обладнання на поточний ремонт, та від тривалості таких зупинок поточні ремонти поділяються на перший (Т 1), другий (Т 2), третій (Т 3) та четвертий (Т 4) поточні ремонти . При цьому для того самого виду обладнання обсяг робіт кожного попереднього (по порядку) виду ремонту входить в обсяг наступного.

Капітальний ремонт виконується для усунення несправностей та повного чи близького до повного відновлення ресурсу обладнання із заміною або відновленням будь-яких його частин, включаючи базові. До складу робіт з капітального ремонту входять також роботи з модернізації обладнання та впровадження нової техніки, які виконуються за заздалегідь розробленими та затвердженими проектами.

Капітальним вважається ремонт обладнання з встановленою періодичністю не менше одного року, при якому зазвичай здійснюють повне розбирання агрегату, замінюють або відновлюють усі зношені деталі, складальні одиниці та інші конструктивні елементи, ремонтують базові деталі та фундаменти, збирають, вивіряють, регулюють та випробувають обладнання вхолосту та під навантаженням.

Нормальна експлуатація прокатного обладнання регламентується правилами технічної експлуатації, розробленими та затвердженими для всіх видів механічного обладнання металургійних заводів.

Для виконання ремонтів обладнання на металургійних заводах складають річні та місячні графіки технічного обслуговування та ремонтів. Річні графіки складаються відділом управління головного механіка з усіх виробничих цехів виходячи з планів проведення ремонтів основного технологічного устаткування планованому року.

На об'єкти, що готуються до капітального ремонту, інженерно – технічні працівники механослужб прокатних цехів за шість – сім місяців до початку ремонту становлять відомість дефектів. Відомість дефектів містить перелік вузлів та основних конструктивних елементів об'єкта із зазначенням виконуваних по них ремонтних робіт. У ній також вказується машини, вузли конструкції та деталі, що підлягають заміні, необхідні для ремонту матеріали та запасні частини.

Для виконання поточних ремонтів складається ремонтна відомість, оперативний графік, типовий кошторис. Ремонтні відомості складає інженерно-технічний персонал механослужби цеху. У ремонтній відомості наводиться перелік механізмів, що виконуються за ними ремонтних робіт і деталей і вузлів, що замінюються, зазначено кількість вузлів і деталей, що підлягають виготовленню або відновленню, ремонту, обсягу ремонтних робіт і потрібна робоча сила.

Ремонтні відомості передають ремонтним підрозділам пізніше як по 5 - 7 днів на початок ремонту. Приймання обладнання після ремонту здійснюється персоналом виробничого цеху та оформляється актом, який складається після випробування обладнання. (2. з 202)

3.3 Заходи щодо підвищення надійності та довговічності деталей та вузлів металургійного обладнання

Надійність - властивість об'єкта виконувати задані функції у певних умовах експлуатації. Розрізняють ідеальну, базову та експлуатаційну надійність.

Довговічність - властивість об'єкта зберігати працездатність до граничного стану при встановленої системі технічного обслуговування і ремонтів. Довговічність характеризується ресурсом та терміном служби.

Ефективний засіб відновлення зношених рольгангів та підвищення їх зносостійкості - автоматичне електронаплавлення під шаром флюсу. Наплавлення звичайним вуглецевим дротом дозволяє надійно відновлювати розміри валків. Однак незрівнянно важливішим завданням є підвищення стійкості валків шляхом наплавлення зносостійкого шару.

Електронаплавлення є різновидом дугового зварювання. Так само, як і при зварюванні, електрична дуга горить між виробом та дротом, до яких підведений струм, розплавляючи метал виробу та дріт.

За допомогою автоматичного наплавлення на поверхню виробів різної форми можна нанести шар металу різної товщини (1-40 мм), що становить одне ціле з виробом. Завдяки безперервності процесу та можливості застосування зварювального струму великої сили автоматичне наплавлення в 5-10 разів продуктивніше ручного.

Для зміцнення та підвищення зносостійкості рольгангів знаходить застосування та спосіб обкатки бочки роликами. Найбільш досконалим способом отримання високої твердості робочої поверхні станів холодної прокатки є загартування струмами високої та промислової частоти.

При індукційному нагріванні зменшується жолоблення валка і створюється можливість отримання необхідної товщини загартованого шару. Після загартування валки піддають шліфування, під час якого їх калібрують. (10. з 234)

3.4 Змащування приводу роликів рольгангу

Надійність прокатного обладнання багато в чому залежить від раціонального вибору мастильних матеріалів, способів та режимів мастила, контролю якості мастила у процесі експлуатації.

Основною функцією мастильних матеріалів є зменшення опору тертю і підвищення зносостійкості і поверхонь деталей, що труться. Крім того, вони відводять тепло від вузлів тертя і захищають поверхні, що змащуються від корозії і іржавіння. Для мастила металургійного обладнання застосовують такі види мастильних матеріалів: рідкі (мінеральні масла), пластичні (мастила), тверді мастила і мастильні покриття.

Вузли тертя приймального рольгангу у печей працюють у важких умовах, викликаних великими навантаженнями, підвищеними температурами, обводненням та забрудненням абразивними частинками довкілля.

Мінеральні масла застосовують у тих вузлах тертя, де можна забезпечити рідинне або напіврідинне тертя, де необхідний примусове відведення тепла або промивання поверхонь, що труться.

Пластичні мастила застосовують у відкритих та негерметезованих вузлах тертя; у вузлах тертя, де утруднена чи небажана часта заміна мастила.

Способи мастила розрізняють за принципом підведення мастильних матеріалів до контактних поверхонь в осередку деформації та вузла тертя. При змащуванні рідкими мінеральними маслами застосовують індивідуальний спосіб змащення, мастило з зануренням у масляну ванну та мастило під тиском.

Індивідуальний спосіб мастила застосовують для мастила окремих деталей та вузлів тертя, коли підключення до централізованих систем утруднено або до них пред'являються специфічні вимоги.

Змащування зануренням в основному застосовують у редукторах, коли тепло, що виділяється в зачепленнях, повністю відводиться в навколишній простір через стінку картера або кришку.

Змащування під тиском є найбільш ефективним способом змащування. Його застосовують у відповідальних механізмах та машинах та здійснюють за допомогою циркуляційних системмастила.

При мастилі пластинчастими матеріалами розрізняють індивідуальний, заставний, централізований способи мастила. При індивідуальному способі мастило періодично подають за допомогою ручних шприців через масляни, встановлені в мастильних отворах. Закладний спосіб полягає в заповненні вузла тертя мастилом при складанні чи ремонті. Централізований спосіб застосовують за наявності великої кількості вузлів тертя, розташованих далеко від насосної станції. (2. с227)

Таблиця 2. Карта змазування приймального рольгангу біля печей

Малюнок 6. Мапа мастила секції приймального рольгангу: 1 - підшипник ролика, 2 - зубчаста муфта

4. Охорона праці

4.1 Заходи з техніки безпеки та протипожежного захисту у ЛВЦ - 4 ВАТ «ММК»

На території листопрокатного цеху №4 заходи з техніки безпеки особлива увага. У цеху діють такі шкідливі виробничі шкідливості як: шум, запиленість, високі температури, рухомий транспорт, механізми, що обертаються.

Пил, що у повітрі цеху, одна із чинників виробничого середовища, визначальних умова праці працюючих. Причини виникнення пилу можуть бути різними: відсутність герметизації та аспірації джерел пиловиділення, застосування ручних операцій з транспортування, навантаження та розвантаження сухих високодисперсних матеріалів. Виділення пилу повітря так само утворюється від чищення обладнання, повітроводів, підлог і газових магістралей вручну, щітками, мітлами або обдуванням стисненим повітрям.

Між валками і металом, що прокочується, утворюється пил більших фракцій, який потім захоплюється гарячим повітрям і повільно осідає на обладнанні і конструкції цеху. Розмір пилу 5 - 10 мкм, що утворюється від випаровування окалини, становить приблизно 20%. Цей пил розноситься по всьому цеху. Пил, що містить окілси заліза, впливають на органи дихання. Проникаючи глибоко в дихальні шляхи, цей пил може призвести до розвитку специфічного захворювання – сидерозу. Частина пилу, потрапляючи в органи дихання, затримується на слизовій оболонці носа, а потім поступово надходить у порожнину рота та органи травлення.

Основними заходами боротьби з пилом є: введення раціональних технологічних процесів та вдосконалення обладнання, застосування ефективної герметизації та аспірації всіх пиловидільних джерел, зволоження пилу водою або парою; пристрій спеціальної пиловловлюючої вентиляції від місць пилоутворення з очищенням повітря перед викидом його в атмосферу через систему фільтрів, регулярне прибирання пилу робочих місць спеціальними пилососами, застосування індивідуальних засобів захисту (распіратори, окуляри, спец. одяг тощо).

Для придушення пилу при прокатці найбільш ефективним способомє гидрообезпыливание, у якому вдається посадити до 70 - 80% пилу. Осадження пилу провадиться за допомогою форсунок.

Пневматичне збирання пилу дозволяє значно зменшити або повністю усунути виділення пилу. При цьому високодисперсний пил не розноситься цехом, що зазвичай буває при підмітанні або очищенні обладнання щітками. Крім того, застосування пневматичного прибирання підвищує продуктивність праці на 25 - 30% і дозволяє легко прибрати пил зі стін, стель, металоконструкцій, повітроводів, обладнання, важкодоступних місць, які за інших способів рідко очищаються від пилу та є джерелами виділень пилу.

Важливим чинником оздоровлення умов праці прокатному виробництві є зниження виробничого шуму. Збільшення інтенсивності виробництва швидкостей прокатки значною мірою посилює виробничий шум у прокатних цехах. Виробничий шум різної інтенсивності і діапазону, довгостроково впливаючи на робочих, призводить до зниження гостроти слуху, котрий іноді професійної глухоти в робочих.

Для зменшення шуму в джерелі його утворення необхідно по можливості замінювати ударні взаємодії деталей ненаголошеними, зворотно-поступальні рухи обертальними, заміна металевих деталей деталями з пластмас або інших незвучних матеріалів. Агрегати, що створюють сильний шум внаслідок вихроутворення або вихлопу повітря чи газу, вентилятори, пневматичні інструменти та машини необхідно постачати спеціальними глушниками.

Також величезною небезпекою для робітників у цеху є рухомий транспорт. Територією цеху пересувається величезна кількість візків, які перевозять готову продукцію на склади, електровози які щодня привозять і відвозять з цеху металобрухт або рулони. У прольотах цеху пересуваються мостові крани, які мають великі за вагами вантажозахоплювальні пристрої. Пересуваючись територією цеху потрібно враховувати ці небезпечні чинники. Не дотримуючись техніки безпеки, робітники можуть серйозно травмуватись. Саме тому існують спеціальні доріжки та містки, якими потрібно пересуватися, щоб не потрапити під рухомий транспорт. На території комбінату передбачені обов'язково спеціальні каски.

При роботі в місцях із підвищеною температурою у людей відбувається зневоднення, починає рясно виділяється піт, підвищується тиск.

Саме тому на території комбінату передбачено спец. одяг, у майстернях стоять кулери із солоною водою.(7. с58)

Пічне відділення ЛПЦ - 4 відноситься до категорії пожежної безпеки Г. До цієї категорії належать ділянки де застосовують Негорючі речовини та матеріали в гарячому, розжареному або розплавленому стані, процес обробки яких супроводжується виділенням променистого тепла, іскор та полум'я, та (або) горючі гази, рідини та тверді речовини, які спалюються або утилізуються як паливо. На підприємствах чорної металургії застосовуються найефективніші, доцільні вогнегасні засоби. Найпоширенішим і найдешевшим засобом гасіння пожежі є вода, без якої не може працювати жоден металургійний переділ.

Вода має велику теплоємність через що має великий охолодний ефект. Охолодні дії води пояснюється великою теплотою пароутворення. При цьому від палаючої речовини віднімається велика кількість тепла. Пара у свою чергу знижує вміст кисню в повітрі, виявляючи ізолюючі властивості. Відомо, що деякі матеріали (бавовна, текстиль, сажа та інші, особливо тліючі речовини) погано змочуються, тому гасіння їх водою виявляється малоефективними. Вогнегасну ефективність води підвищують введенням у неї поверхнево - активних речовин та загусників.

Водяна пара широко застосовується на підприємствах для гасіння пожеж у маслопідвалах. Щоб згасити вогонь водяною парою, де сталася пожежа, необхідно створити концентрацію пари 35%. Для цього маслопідвали обладнуються стаціонарними сухотрубами, з'єднаними з паровою магістраллю. Сухотруби прокладаються в нижній частині приміщення, оскільки пара, що виходить з них, почне заповнювати в першу чергу верхній об'єм маслопідвалу.

Вуглекислий газ широко застосовується для гасіння пожеж для підприємства. Це газ без кольору та запаху. При тиску 6МПа вона перетворюється на рідкий стан, в якому його зберігають у балонах вуглекислих вогнегасників. При виході з вогнегасника, перетворюючись на газоподібний стан, вуглекислий газ колосально збільшує свій обсяг і охолоджується до -50 o С, охолоджуючи палаючу речовину та ізолюючи її від доступу повітря. Вуглекислий газ застосовується у вогнегасниках та стаціонарних установках для гасіння пожеж електричних установок, що перебуває під напругою. Також на територіях підприємств чорної металургії розташовані пожежні щити, на яких обов'язково є пожежне відро, вогнегасник, ящик з піском. (11. з 297)

4.2 Охорона довкілля за умов ЛПЦ - 4

Для очищення забрудненого повітря застосовують апарати різних конструкцій, що використовують різні методи очищення від шкідливих речовин.

Основними параметрами газоочисних апаратів та систем очищення є ефективність та гідравлічний опір. Ефективність визначає концентрацію шкідливої домішки на виході з апарату, а гідравлічний опір - витрати енергії на пропускання газів, що очищаються через апарати. Чим вища ефективність і нижчий гідравлічний опір, тим краще.

Пилоуловлювачі, для очищення газів, що відходять від пилу, є широкий вибір апаратів, які можна розділити на дві великі групи: сухі і мокрі (скрубери) - зрошувані водою. Циклони, найбільш широке поширення на практиці кулеуловлювання отримали циклони різних видів: одиночні, батарейні.

Фільтри. У техніці пиловловлення широко застосовують фільтри, які забезпечують високу ефективність уловлювання дрібних частинок. Процес відчистки полягає в пропусканні повітря, що очищається через пористу перегородку або шар пористого матеріалу. За типом фільтрувального матеріалу фільтри поділяються на тканинні волокнисті та зернисті.

У тканинних фільтрів перегородкою, що фільтрує, є тканина (бавовняна, вовняна, лавсанова, нейлонова скляна, металева) з регулярною структурою переплетення ниток (саржовий, полотняний і т.д.). (8. с44)

Волокнисті фільтри - це шар тонких і ультратонких волокон з нерегулярною, хаотичною структурою.

Очищення стічних вод

Промислова вода також використовується для охолодження та промивання обладнання. На стані «2500» вода використовується для охолодження та змочування смуги у процесі прокатки.

У процесі гарячої прокатки СОЖ схильні до забруднення: найдрібнішими механічними частинками (домішками), що виділяються з окисленого шару металу, шламом після травлення та продуктами зносу металу; вільними (незаемульгованими) оліями, що виділяються з емульсії в результаті розшарування; маслами, що потрапляють в емульсійну систему табору в результаті витоків з механічного та гідравлічного обладнання табору; оліями, змитими з попередньо промаслених перед прокаткою гарячекатаних смуг.

Таблиця 3. Аналіз відпрацьованих стоків СОЖ стану «2500» р.п.

Тривалість циклу роботи СОЖ (емульсії) залежить від ємності емульсійної системи, якості очищення.

Відпрацьована СОЖ (емульсія) є особливим видом стічних вод, дуже небезпечних для водойм, оскільки містить велику кількість стійко заемульгованих нафтопродуктів. У відпрацьованій СОЖ міститься 10 - 30 г/л емульгованих олій і велика кількість вільних олій. Загальна кількість ефіророзчинних речовин в емульсійних стічних водах становить 20 – 30 г/л.

Очищення емульсійних стічних вод повинно обов'язково включати реагентну обробку для руйнування емульгатора та емульгованих олій. Як деемульгатори застосовують сірчану, соляну кислоти, що відпрацював травильний розчин.

Очисні споруди призначені для видалення з охолоджувальної зворотної емульсії вільних олій, механічних домішок та продуктів окислення.

Споруди ЛВЦ - 4 ВАТ «ММК» передбачають 2-х ступінчасте очищення шляхом відстою та флотації, включають такі елементи:

6 горизонтальних відстійників, обладнаних скребковими транспортерами, 2 флотатора радіального типу насосну станцію, в якій розміщено насос для подачі на флотацію, насоси для подачі СОЖ на стан «2500» 2 приймача для відстояної та очищеної СОЖ, реагентне господарство.

Рисунок 7. Очищення стічних вод в умовах ЛПЦ-4: 1 – горизонтальний відстійник; 2 - приймальна камера "брудної" емульсії; 3 – напірний бак; 4 – флотатор; 5 - приймальна камера "чистої" емульсії; 6 – насос 12Д-9; 7 – насос 200Д-60; 8 - насос 12ПДВ-60; 9 – автоматичний фільтр системи "SACK"; 10 - бак пінного продукту з флотаторів; 11 - бак пінного продукту із відстійників; 12 – насос РЗ-30; 13 - ежектор

Відпрацьована СОЖ зі стану «2500» подається через розподільний колектор у приймальну частину горизонтального відстійника, призначеного для збирання та видалення найлегших фракцій олії та грубих механічних частинок (домішок). Потім СОЖ через розподільну перегородку потрапляє у відстійну камеру, де більш дрібнозернисті механічні домішки осідають на дно. Відстояна СОЖ збирається в лоток і трубопроводом надходить у проміжний приймач, потім - на флотаційну установку для доочищення. Відстояна СОЖ за допомогою насосів подається в напірний бак, в якому відбувається розчинення стисненого повітря емульсії. Далі суміш надходить у водорозподільний механізм і рівномірно розподіляється по всьому перерізу флотатора для остаточного очищення маслопродуктів. Очищена СОЖ відводиться в лоток і надходить до резервуару очищеної емульсії, а з нього відкачується в цех холодної прокатки для повторного використання. Виділені у відстійнику та флотаторі маслопродукти відводяться на ділянку їх регенерації. (8. з 97)

...Подібні документи

Технічний процес прокатного виробництва сортопрокатного цеху. Устаткування обжимно-прокатного табору. Вібрація приводу прокатних клітей. Технічний стан механічного устаткування. Розрахунок підшипників ковзання. Визначення потужності двигуна.

курсова робота , доданий 23.07.2013

Характеристика прокатного виробництва, обладнання табору. Технологічний процес виробництва гарячекатаного листа. Конструкція та впровадження гідравлічної багатороликової моталки. Розрахунок режиму обтискання. Розрахунок виробничої програми стану 2500.

дипломна робота , доданий 05.07.2014

контрольна робота , доданий 10.02.2014

Вибір електродвигуна, визначення його необхідної потужності. Розрахунок циліндричних зубчастих передач та валів на міцність та жорсткість. Підшипники кочення, шпонки, перевірочний розрахунок на міцність. Стандартна муфта, мастило деталей та вузлів приводу.

контрольна робота , доданий 10.01.2013

Конструювання рольгангу та аналіз технічного завдання на проектування. Розрахунок та проектування балок роликових. Конструювання колійних вимикачів. Розрахунок та вибір трубопроводів. Розрахунок, вибір насоса гідравлічного приводу, собівартість рольгангу.

дипломна робота , доданий 22.10.2011

Технологічний процес ЛПЦ-3000 Технічна характеристика устаткування. Вимоги до вихідної заготівлі. Технологія прокатки на двоклітинному стані. Охолодження гуркотів та відвантаження продукції. Управління механізмом рольгангів. Автоматика штовхача печі.

звіт з практики, доданий 18.06.2014

Проблема здійснення завантаження печей листопрокатного цеху гарячими слябами, не чекаючи їх остигання. Проект заміни механічного приводу підйому столу на гідравлічний під час реконструкції. Енергокінематичний розрахунок та підбір редуктора приводу.

дипломна робота , доданий 09.11.2016

Основні стадії технологічного процесу прокатного виробництва металургійному заводі, устаткування технологічної лінії цеху. Розрахунок кількості основного та допоміжного обладнання в цеху, техніко-економічний вибір агрегатів та їх потужності.

курсова робота , доданий 07.06.2010

Характеристика та призначення рольгангу – роликового конвеєра. Вибір типу транспортуючої машини, збільшення коефіцієнта механізації під час виробництва варених ковбас, зниження застосування ручної праці. Розрахунок конвеєра, ланцюгової передачі та підшипників.

курсова робота , доданий 09.03.2010

Технологічна та технічна характеристика основного та допоміжного обладнання стану 350. Організація роботи на ділянці табору. Метрологічне забезпечення вимірів розмірів прокату. Упорядкування калькуляції собівартості прокатного профілю кола.

Вступ 2

Короткий огляд складених прокатних валків. Характеристика стану 2500. Сортамент стану. 3

1.1 Короткий огляд та аналіз конструкцій складових прокатних валків 3

1.2 Характеристика стану гарячої прокатки 2500 8

1.3 Сортамент стану за марками сталі та розмірами смуг 9

Дослідження та розробка конструкції бандажованого опорного валка стану 2500 гарячої прокатки 10

2.1 Вибір натягу, форми, товщини бандажа та розрахунок несучої здатності з'єднання 10

2.2 Розрахунок напруг у бандажованому опорному валку 17

2.3 Розрахунок на кратність використання осі складеного опорного валка 31

2.4 Визначення циклічної витривалості у перерізі 1-1 33

2.5 Визначення циклічної витривалості у перерізі 2-2 37

2.6 Визначення зони прослизання та прогину складового та цільного опорного валка 37

2.7 Визначення прогину цільного опорного валка 38

2.8 Визначення прогину та зони прослизання для складеного опорного валка 39

2.9 Розробка заходів для запобігання фреттингу – корозії на осадових поверхнях та підвищення поверхні валка 47

2.10 Дослідження впливу покриттів покриттів, що сполучаються на несучу здатність з'єднання вісь – бандаж. Вибір матеріалу та технології нанесення покриття. 48

2.11 Вибір матеріалу осі та бандажу та способи їх термообробки 52

Економічне обґрунтування проекту 57

4.1 Розрахунок виробничої програми 57

4.2 Розрахунок кошторису капітальних витрат 59

4.3 Організація праці та заробітної плати 60

4.4 Розрахунок відрахувань на соціальні потреби 63

4.5 Розрахунок собівартості продукції 64

4.6 Розрахунок основних техніко-економічних показників 65

Висновок 68

Список використаних джерел 70

Вступ

Метою даної дипломної роботи є розробка конструкції складових опорних валків, що забезпечує їх надійність у процесі експлуатації, підвищення зі стійкості та зниження вартості.

Валки є головним елементом прокатної кліті, за допомогою якого здійснюється обтиснення смуги, що прокочується. Вимоги до прокатних валків різноманітні і стосуються не тільки їх експлуатації, а й процесу виготовлення. Прокатний валок працює при одночасному впливі на нього зусилля прокатки, моменту, що крутить, температури в осередку деформації і т.п. тому, однією з головних вимог є висока зносостійкість і термовтомна міцність, що зумовлюють малий і рівномірний знос валків.

Одним із шляхів підвищення стійкості прокатних валків та зниження їх металомісткості є використання складових валків. Застосування бандажів із високоміцних матеріалів, можливість заміни зношених бандажів при багаторазовому використанні осі дадуть великий економічний ефект.

В даний час у 5,6 чистових клітях табору 2500 ВАТ ММК застосовуються опорні валки 1600х2500 мм, які виготовляють із кованої сталі 9ХФ. У цій роботі пропонується використовувати складові валки з бандажом із литої сталі 150ХНМ або 35Х5НМФ. Як осі пропонується використовувати відпрацьовані цільноковані валки. Досвід експлуатації валків з подібних матеріалів свідчить, що їхня зносостійкість у 2-2,5 рази вища, ніж кованих. З'єднання бандажа з віссю здійснюється за посадкою з гарантованим натягом. З метою збільшення переданого крутного моменту на посадкову поверхню осі пропонується наносити металеве покриття, що значно збільшує коефіцієнт тертя, площа фактичного контакту осі та бандажа та його теплопровідність.

Короткий огляд складених прокатних валків. Характеристика стану 2500. Сортамент стану.

1.1 Короткий огляд та аналіз конструкцій складових прокатних валків

Основні переваги складових валків:

можливість виготовляти бандаж та вісь із матеріалів з різними механічними та теплофізичними властивостями;

можливість заміни зношеного бандажу при багаторазовому використанні осі валка;

термічну обробку бандажа осі можна проводити окремо, що дозволяє збільшити прожарюваність, отримати однакову твердість по всій товщині бандажа і знизити градієнт залишкових напруг, який у суцільному валку великої маси дуже високий.

Випуск бандажованих опорних валків листових станів освоїли ще у 70-х роках минулого століття. Бандаж і вісь з'єднуються, як правило, тепловим способом посадки з гарантованим натягом; бандажі виготовляються ковані або литі, осі ковані, для їх виготовлення зазвичай використовують списані валки. Отвір у бандажі найчастіше циліндричне, посадкове місце осі може бути циліндричним, бочкоподібним або близьким до нього формою для зменшення концентрації напруги у торців бандажа після складання.

За способом кріплення бандажів складові валки можна розділити на такі групи:

використання посадки із гарантованим натягом;

застосування різних механічних способів кріплення бандажу;

використання легкоплавних сплавів та клейових сполук.

Удосконаленню конструкцій, методам виробництва та складання, підвищенню технологічних характеристик складових валків присвячено багато робіт вітчизняних та зарубіжних учених. Велике місце займають роботи із забезпечення надійного з'єднання бандажу з віссю.

Так, наприклад, у роботі пропонується використовувати складовий прокатний валок, що містить бандаж з натягом, і накладений на вісь з каналами, виконаними по спіралі на поверхні, що контактує з бандажом, і буртом. В роботі пропонується до використання валок зі складеним бандажом із спеченого карбіду вольфраму. У ряді робіт останніх років все частіше пропонується до використання наплавлені бандажі із високолегованих сплавів. У багатьох випадках, при спрощенні технології виготовлення валка та підвищенні зносостійкості його поверхні, суттєво зростає вартість за рахунок застосування великої кількості легуючих елементів. Тому з метою збільшення терміну експлуатації валків багато авторів присвячують свої роботи удосконаленню конструкції складових прокатних валків.

У роботах пропонуються складові валки, що містять несучу профільовану вісь і бандаж з профільованою внутрішньою поверхнею, що насаджується з натягом з можливістю вільного переміщення ділянок меншого діаметра в нагрітому стані вздовж несучої осі через ділянки з великим діаметром по довжині. Причому бочки осі і бандажу, що утворюють поверхонь, виконані профільованими у вигляді плавної кривої за певними залежностями (рисунок 1,2). До недоліків таких валків можна віднести складність їх виготовлення, неможливість проконтролювати необхідну кривизну профілю посадкових поверхонь, а в разі ще й обмежені терміни експлуатації валка, викликані малим числом можливих переточок бандажу, внаслідок виникнення розтягуючих напруг у середній частині від розігріву та теплового розширення осі, що несе процесі роботи прокатної кліті (рисунок 2). Але головним недоліком все ж таки можна вважати складність кривих, що описують профілі поверхонь, що сполучаються, яка ускладнює процес токарної обробки, а точність, необхідна при

і

їх виготовлення практично нездійсненна при технологіях, що існують на машинобудівних заводах.

Рисунок 1 – Складовий прокатний валок

Рисунок 2 – Складовий прокатний валок

У

роботі , в умовах стану 2500 ВАТ ММК пропонується використовувати складовий опорний валок, виконаний відповідно до схеми на малюнку 3. Недоліком такого валка є наявність перехідної ділянки осі від бурта до конусної частини, що є концентратором підвищення напруги, що може призвести до поломки осі при підвищених навантаженнях та прогині, а також обмеження терміну його експлуатації. Крім того, дана конструкція нетехнологічна у виготовленні.

Рисунок 3 – Складовий прокатний валок

Завданням пропонованого виготовлення складового опорного валка є найбільш просте технічне рішення, яке збільшить термін експлуатації за рахунок забезпечення постійного натягу по всій довжині поверхонь, що сполучаються.

Пропонується посадкове місце бандажа та осі виконати циліндричними, з погляду простоти та технологічності виготовлення. На кромках осі зробити розвантажувальні фаски - скоси, зменшення концентрації напруг. Для підвищення несучої здатності з'єднання і працездатності валка основну увагу слід зосередити на виборі величини оптимального натягу, розробці заходів, що істотно збільшують коефіцієнт тертя на поверхнях, що сполучаються, і теплопровідність контакту вісь - бандаж.

При розрахунках міцності необхідно вибрати методику, що дозволяє враховувати вплив зусиль прокатки на напружено - деформований стан бандажу.

1.2 Характеристика стану гарячої прокатки 2500

Широкосмуговий стан гарячої прокатки 2500 складається з ділянки завантаження, ділянки нагрівальних печей, чорнової та чистової груп з проміжним рольгангом між ними та лінії змотування.

Ділянка завантаження складається зі складу слябів та завантажувального рольгангу, 3 підйомних столів зі зіштовхувачами.

Ділянка нагрівальних печей складається з власне 6 нагрівальних методичних печей, рольгангу перед печами з штовхачами та підпечного рольгангу після печей.

Чорнова група складається з клітей:

реверсивна кліть Дуо;

розширювальна кліть кварто;

реверсивна універсальна кліть кварто;

Універсальна кліть кварто.

Чистова група включає леткі ножиці, чистовий окалиноломатель (кліть дуо), 7 кліток кварто. Між клітями встановлено пристрої прискореного охолодження смуг (міжклітинне охолодження).

Проміжний рольганг забезпечує скидання та обробку недоліків (планується оснащення рольгангу тепловими екранами типу енкопанель).

Лінія смоти включає відвідний рольганг з 30 секціями охолодження смуги (верхнє і нижнє душування), чотири моталки, візки з підйомно-поворотними столами.

1.3 Сортамент стану за марками сталі та розмірами смуг

Широкосмуговий стан 2500 призначений для гарячої прокатки смуг з наступних сталей:

сталь вуглецева звичайної якості за ГОСТ 16523-89, 14637-89 марок сталі за ГОСТ 380-71 та діючим ТУ;

сталь, що зварюється для суднобудування за ГОСТ 5521-86;

сталь вуглецева якісна конструкційна за ГОСТ 1577-81, 4041-71, 16523-89, 9045-93 та діючим ТУ;

сталь легована марки 65Г згідно з ГОСТ 14959-70;

сталь низьколегована за ГОСТ 19281-89;

сталь 7ХНМ за ТУ 14-1-387-84;

сталь вуглецева та низьколегована експортного виконання за ТП, СТП на основі іноземних стандартів.

Граничні розміри смуг:

товщина 1,8 10 мм;

ширина 1000 2350 мм;

вага рулону до 25 т.

Дослідження та розробка конструкції бандажованого опорного валка стану 2500 гарячої прокатки

2.1 Вибір натягу, форми, товщини бандажа та розрахунок несучої здатності з'єднання

Опорний валок 5,6 клітей стану 2500 гарячої прокатки ВАТ ММК відповідно до рисунка 4 має такі основні розміри:

довжина бочки l=2500 мм;

максимальний зовнішній діаметр бочки d=1600 мм;

мінімальний зовнішній діаметр d=1480 мм;

діаметр шийок у місці з'єднання з бочкою 1100 мм;

Посадкове місце бандажа – циліндричне. На відстані 100 мм від кожного краю осі пропонується зробити розвантажувальні фаски висотою 10 мм для зменшення концентрацій напруги бандажа після складання. Це пояснюється тим, що бандаж з'єднується з віссю тепловим способом, а при формуванні з'єднання краю бандажа остигають швидше, ніж його середня частина, що призводить до появи концентрації напруги і дає додаткову можливість розвитку фреттинг-корозії та втомних тріщин надалі

Часто, для запобігання сповзанню бандажа в осьовому напрямку на осі виконується буртик, а на бандажі проточка, або посадкові поверхні мають форму конуса. В даному випадку такі пристосування не використовуються, так як можна припустити, що при досить великій довжині поверхонь, що сполучаються осьового зсуву відбуватися не буде, а міцність з'єднання також забезпечиться гарантованим натягом і можливим збільшенням коефіцієнта тертя на поверхнях за рахунок нанесення на них металевого покриття або абразивного порошку .

Також, ця конструкція значно простіше і дешевше у виготовленні.

Аналіз чинників, які впливають вибір посадкового діаметра показує, що область оптимальних значень відносин посадкового і зовнішнього діаметрів коливається в інтервалі d/d 2 =0,5…0,8.

Якщо говорити про вибір натягу з'єднання, то можна зіткнутися з розбіжностями. Насправді оптимальний натяг зазвичай приймається рівним 0,8-1% від посадкового діаметра: =(0,008 0,01)d. Деякі автори радять збільшити його до 1,3%, а деякі навпаки знизити до 0,5%

Для розрахунків виберемо три різні значення натягів: 1 =0,8 мм; 2 =1,15 мм; 3 =1,3 мм.

Також, для порівняння та вибору оптимальних критеріїв з'єднання будемо проводити розрахунки для різних коефіцієнтів тертя та товщин бандажу.

Як зазначалося вище, величину коефіцієнта тертя можна змінити, завдавши якесь покриття на поверхні, що сполучаються.

Найбільша товщина бандажа (d посад = 1150 мм) обумовлюється його проходженням через шийки прокатного валка під час складання.

Не береться до уваги посад посад > 1300 мм, оскільки при досягненні мінімального зовнішнього діаметра (d 2 =1480 мм) бандаж стане занадто тонким.

Зробимо розрахунок деяких параметрів несучої здатності з'єднання за заданих умов.

де К - тиск на посадковій поверхні, МПа;

F= dl – площа посадкової поверхні, мм 2; (d і l – діаметр та довжина посадкової поверхні відповідно, мм)

f – коефіцієнт тертя між поверхнями, що сполучаються.

Тиск До на посадкових поверхнях залежить від натягу і товщини стінок деталі, що охоплює і охоплюється.

Згідно з формулою Ляме:

де d – відносний діаметральний натяг;

- коефіцієнт.

де Е 1 = Е 2 = 2,1 х10 5 Н / мм 2 - модулі пружності осі та бандажу;

1 = 2 =0,3 – коефіцієнти Пуассона для сталі осі та бандажу

З 1 ,З 2 - коефіцієнти, що характеризують тонкість;

де d 1 і d 2 – відповідно внутрішній діаметр осі та зовнішній діаметр бандажу.

Для даного випадку отвори в осі немає – d 1 =0, а діаметр d 2 приймаємо середній діаметр валка:

Тоді 1 =1 (d 1 =0).

Найбільший момент, що крутить, переданий з'єднанням:

Напруга стиснення в осі максимально на внутрішній поверхні:

На внутрішній поверхні бандажа максимальна розтягуюча напруга:

Результати обчислень зведено до таблиці 1.

Висновки: Як видно, тиск К, а, отже, і несуча здатність з'єднання пропорційна натягу і обернено пропорційна коефіцієнтам 1 і 2 , що характеризує тонкість.

Різниця посадкових діаметрів складає всього 150 мм, але при однакових натягах відмінність контактного тиску майже вдвічі більша для меншого діаметра.

Слід зазначити, що напруга стиснення в осі також менше у разі більш тонкого бандажа, але напруги розтягування в бандажі зі зміною його товщини залишаються практично незмінними.

Таблиця 1 - Характеристика прокатних валків 5,6 клітей табору 2000 та їх несуча здатність при різних значеннях діаметрів, натягів, коефіцієнтів тертя у з'єднанні

|

d2 = 1600 (1480) dср = 1540 |

|||||||||||||||||

|

d=1150 (C2=3,52) |

d=1300 (C2=5,96) |

||||||||||||||||

|

рост = 146,1 |

рост = 210,1 |

рост = 237,5 |

рост = 129,2 |

рост = 185,8 |

|||||||||||||

Малюнок 4 - Складний прокатний валок

Зі збільшенням коефіцієнтів тертя несуча здатність з'єднання також істотно зростає, як у випадку з d=1150 мм так і з=1300 мм, але у випадку з d=1150 мм більш максимальна.

Важливим є те, що для всіх умов з'єднанням забезпечується передача моменту, що крутить, з хорошим запасом міцності.

М пр кр

Причому запас міцності збільшується зі зростанням контактного тиску в з'єднанні, викликаного натягом.

В цілому можна сказати, що в обох випадках забезпечується хороша несуча здатність з'єднання і досить невеликі напруги в деталях валка, але кращим є бандаж, внутрішній діаметр якого d=1150 мм, за рахунок значного збільшення все тієї ж несучої здатності.

2.2 Розрахунок напруг у бандажованому опорному валку

Напруги в складовому опорному валку стану 2500 визначаються тим самим основних технічних даних, заданих у пункті 2.1. Потрібно визначити контактну напругу на посадочній поверхні бандажу та осі.

Область бандажа позначимо через S 2 а область валу через S. Радіус поверхні сполучення після складання позначимо R, а зовнішній радіус бандажу R 2 .

На зовнішньому контурі бандажа C 2 прикладена сила P, що дорівнює за величиною тиску металу на валки P 0 . Приймаючи P=P 0 маємо систему сил, що у рівновазі. Посадкова поверхня утворює контур C.

Розрахункова схема представлена малюнку 5.

Рисунок 5 – Розрахункова схема для визначення контактної напруги у валку

При вирішенні задачі напруги зручно визначати у полярних координатах. Нашим завданням є визначити:

r – радіальна напруга

- тангенційна (окружна) напруга

r - дотичні напруги.

Обчислення компонентів напруг зазвичай дуже громіздкі у загальному вигляді та у розрахунках. Використовуючи метод Н.І. Мусхелішвілі стосовно поставленої задачі і виконуючи рішення аналогічно наведеного в роботі визначаються напруги на посадковій поверхні бандажу у вигляді формул, зручних для чисельної реалізації. Остаточні вирази мають вигляд:

де P = P 0 - Питома навантаження на одиницю довжини бандажа від зовнішньої сили;

R – радіус контактної поверхні;

h і g – підсумовані у замкнутому вигляді ряди, що відображають особливість рішення в зонах точок докладання зосереджених сил P і дозволяють покращити збіжність рядів;

- кутова координата точок контуру C;

- кутова координата точок контуру C;

постійна Мусхелішвілі;

=0,3 - коефіцієнт Пуассона;

- кут, що відраховується від осі х, до точки докладання сили Р;

n = R 2 / R - Коефіцієнт, що характеризує товщину бандажа.

Останні складові у формулах (9) і (10) є складовими напруг, що залежать від натягу. Тоді радіальні та тангенціальні напруги у складовому валку визначаються з двох компонентів, з напруг, викликаних натягом і нормальним навантаженням:

r = rp + r (12)

= p + (13)

Нормальні напруження від натягу визначаються за формулою:

де К - контактний тиск від натягу (див. Табл.1), МПа;

n=R 2 /R - відносна товщина бандажу.

Розрахунок напруг проводиться за такою формулою:

де – половина величини натягу;

Е – модуль пружності першого роду.

Дотичні напруги на поверхнях від натягу, як відомо, відсутні.

Тоді напруги rp , p та r можна представити у вигляді:

На ЕОМ були прораховані значення величин rp , p та r для різних значень n , частина яких наведена у таблиці 2.

Значення напруги представлені у вигляді безрозмірних коефіцієнтів С р, С , С , які слід помножити на величину P/(R 2 x10 3), де Р – зовнішнє навантаження на одиницю довжини бандажу, Н/мм; R 2 - Зовнішній радіус бандажа.

Для визначення компонентів напруги необхідно знати тільки n (відносну товщину бандажа) і (полярну кутову координату точки, в якій визначаються напруги).

Відповідно до рисунка 5 за заданих умов рівності нулю головного вектора і головного моменту сили Р, епюри напруг на контакті симетричні щодо осі y, тобто достатньо визначення напруг у 2х з 4х чвертей, наприклад, I і IV (від 3 /2 до /2 рад).

Характер розподілу напруги по контакту вісь – бандаж представлений на малюнках 6, 7, 8.

Таблиця 2 – Складові напруги та радіальні, тангенціальні, дотичні напруги на посадочній поверхні бандажу від впливу сили Р = 1200 кг/мм клітей 5,6 стану 2500

| | |||||||||||

|

N=1,34 (d=1150 мм) |

n=1,19 (d=1300 мм) |

||||||||||

Малюнок 6

Малюнок 7

Малюнок 8

Аналіз отриманих даних дозволив виявити такі закономірності: найменші значення rp набуває лінії дії зосередженої сили Р разом її безпосереднього докладання =270 . При деяких значеннях кута 295 для n=1,34 та 188 для n=1,19 значення rp змінюють знак. Напруги стиснення переходять у напруги розтягування, що прагнуть порушити монолітність з'єднання. Отже, епюри rp можуть мати певне фізичне тлумачення: точки контакту, в яких відбувається зміна знаків напруг, визначають області зони розкриття стику за відсутності контактного тиску від натягу за рахунок пружної деформації бандажа.

Чим тонший бандаж, тим більше максимально збільшення rp при =270 і тим більше градієнт напруг в області =260 280 .

Напруження розтягування, тим більше, чим товстіший бандаж, але їх градієнт незначний, тобто чим тонший бандаж, тим більше зусилля стиснення на осі.

На епюрах тангенційної напруги в зоні дії сили Р видно, що р є розтягуючими, причому їх максимальна величина практично не залежить від товщини бандажу. Градієнт напруги збільшується зі зменшенням товщини бандажа, а ширина зони зменшується. На більшій частині контактної поверхні осі та бандажа напруги є стискуючими з меншим градієнтом для n=1,34.

Епюри дотичних напруг r на малюнку 9 змінюють знак у точках при 215 і на більшій частині контактних поверхонь є розтягуючими, але малими для обох випадків, а отже, не надто значними.

У таблиці 3 представлені значення r та для різних значень та n.

Таблиця 3 – Величина контактного тиску та тангенційної напруги від натягу.

За даними таблиць 2 і 3 побудуємо епюри для rp r та результуючі r відповідно до рисунка 9. Тангенціальні напруги від натягу різні по знаку для контактних напруг осі та бандажу, тому розгляд сумарних епюр на цих поверхнях необхідно 10, 11).

Проведений аналіз напруг на контакті вісь-бандаж складового валка показує, що за будь-якої схеми навантаження сумарна епюра контактного тиску значно відрізняється від епюри тиску, що викликається натягом. Контактні тиски розподілені рівномірно по колу і мають високий градієнт у зонах збурення сил тиску металу на валок. При цьому контактні тиски від натягу становлять лише частину загального контактного тиску (відповідно до рисунка 9) на значній частині контакту. На частині контактної поверхні загальний тиск дещо менший за тиск від натягу.

Мпр [Мкр] = Р f R (19)

де Мпр – момент прокатки;

Малюнок 9

Рисунок 10 – Епюри р, , на контактній поверхні осі опорного валка стану 2500 при Р=1200кг/мм; n=1,19; n=1,34 та =0,8; 1,15; 1,3

Рисунок 11 – Епюри р, , на контактній поверхні бандажа опорного валка стану 2500 при Р=1200кг/мм; n=1,19; n=1,34 та =0,8; 1,15; 1,3

значної частини контакту. На частині контактної поверхні загальний тиск дещо менший за тиск від натягу.

Розрахунок валка на можливість провертання бандажа на осі від дії моменту, що крутить, проводиться за формулою:

Мпр [Мкр] = Р f R (19)

де Мпр – момент прокатки;

[Мкр] – крутний момент, який здатний передати з'єднання з натягом;

Р – контактний тиск у з'єднанні;

f – коефіцієнт тертя спокою на посадкових поверхнях з'єднання;

R – радіус посадкової поверхні.

Допустимий момент, що крутить, прямо пропорційний контактному тиску, отже, при розрахунку складового валка на можливість провертання бандажа необхідно враховувати особливості розподілу і величину контактного тиску у валках.

Повний контактний тиск у складовому валку визначається за формулою:

P = r = rp + r

Інтегруючи r по колу можна визначити граничний момент, що крутить, який здатний передавати складовий валок з урахуванням дії зовнішніх сил Р:

Зроблені розрахунки за цією формулою показали, що збільшення граничного моменту, що крутить, який здатний передати складовий валок без провороту бандажа з урахуванням впливу зовнішніх сил Р становить приблизно 20-25% .

Переданий момент, що крутить, пропорційний коефіцієнту тертя f. Від величини коефіцієнта тертя залежить деформація валка під навантаженням. Очевидно, що для запобігання деформації та мікрозміщень у точках контакту можливо збільшити коефіцієнт тертя та створити на контакті необхідного питомого тиску. Зміну контактного тиску можна досягти зміною величини натягу та зміною товщини бандажу. Як видно з малюнків 6, 7, 8, зменшення товщини бандажу призводить до збільшення градієнтів напруги в місцях застосування навантаження. А збільшення натягів, у свою чергу, призводить до зростання самої напруги, яка вже при значенні =1,15 для d 2 =1150 мм і =1,3 для d 2 =1300 мм перевищують допустимі для сталі 150ХНМ, рівні 200 МПа (Табл. 1), з якої пропонується виконати бандаж.

Тому стає очевидним збільшувати коефіцієнт тертя на посадкових поверхнях. Оптимальний вибір значень величини натягу та коефіцієнта тертя дозволить уникнути зносу поверхні, що сприятиме багаторазовому використанню осі.

2.3 Розрахунок на кратність використання осі складеного опорного валка

Осі бандажованих опорних валків виготовляються із списаних, вже відпрацьованих валків. Тому розрахунок на кратність використання осі ведеться виходячи зі втомної міцності її матеріалу - сталі 9ХФ.

У розрахунках, враховувалися число циклів навантаження, втомні характеристики матеріалу осі, а також величини 3х видів напруг:

1 - стискаючих, викликаних посадкою бандажа на вісь з натягом;

2 – згинальних, викликаним тиском металу на валки;

3 – дотичних, викликаних крученням.

Розрахунок проводився найбільш небезпечних перерізів 1-1 і 2-2 (рисунок 12) з різними значеннями натягу посадки.

Опорний валок 1600х2500 проходить перевалку в 5, 6 клітях через кожні 150 тис. тонн прокату. При перешліфування знімання з поверхні

Малюнок 12 – Схематичне зображення перерізів, для яких проводився розрахунок осі валка на міцність втоми.

– поперечний переріз середини бочки валка

2-2 – перетин, у місці переходу від бочки валка до шийки.

бочки виготовляється не менше 3 мм на діаметр. Загальний знімання становить 120 мм (max = 1600 мм, min =1080 мм), тобто валок може встановлюватися не менше 40 разів, наприклад, по 20 в кожній кліті

Основні технологічні характеристики 5, 6 клітей чистової групи стану 2500 гарячої прокатки ВАТ ММК наведено у таблиці 4.

Таблиця 4 - Основні характеристики 5, 6 клітей

У розрахунках приймаємо середній катаючий діаметр опорного валка d ср = 1540 мм.

Тиск металу на валки постійно, отже, максимальні згинальні напруги изг max рівні изг min взятим зі зворотним знаком. Постійними є напруги стиснення сж (табл. 1), що залежать від величини натягу.

Розрахунки проводилися трьох різних величин натягів =0,8; 1,15; 1.3.

Таким чином, циклічне навантаження у всіх клітинах, що поєднує дію від постійних та змінних навантажень, носить асиметричний характер.

Кількість циклів навантаження в кожній кліті становить:

де V i - Швидкість прокатки в кожній кліті, м / с;

d ср - середній катаючий діаметр бочки опорного валка, м;

t - час роботи валка в кожній кліті за установку, год;

К – кількість установок.

Результати розрахунків зведено до таблиці 5.

Таблиця 5 - Кількість годин роботи та циклів навантаження в кожній кліті

Загальна кількість циклів навантаження опорного валка при одноразовому використанні осі становить: N = N i = 5,14x10 6 .

2.4 Визначення циклічної витривалості у перерізі 1-1

Максимальні згинальні напруги:

(23)

(23)

де Р = 3000 тс – тиск металу на валки;

а = 3,27 м – відстань між осями натискних гвинтів;

W изг = d 2 осі /32 - момент опору перерізу ост при згині;

L боч =2,5 м – довжина бочки опорного валка.