Sústruženie excentrov na sústruhu. Základné operácie a práce vykonávané na sústruhu

Medzi tieto časti patria výstredníky, excentrické valčeky, kľukové hriadele, ktorých charakteristickým znakom je prítomnosť niekoľkých rotačných plôch s prísne rovnobežnými osami. Zabezpečenie rovnobežnosti týchto osí, vzdialenosti medzi nimi a ich uhlovej polohy (napríklad pri obrábaní kľukových hriadeľov) je jednou z úloh, ktoré vznikajú pri obrábaní excentrických častí.

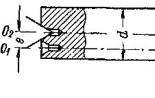

Typický excentr je znázornený na obr. 211, a. Táto časť musí mať obrobené plochy A a B a otvor C a plocha A má os 0 1 0 1 a plocha B má os 0 2 0 2, ktorá sa nezhoduje s prvou a je od nej vzdialená vo vzdialenosti e. Okrem toho musia byť všetky koncové plochy dielu opracované. Jedným zo spôsobov spracovania výstredníkov je nasledujúci. Pre súčiastku upevnenú v štvorčeľusťovom skľučovadle pre povrch A sa obrába povrch B, otvor C a konce, ktoré sú k dispozícii na spracovanie. Potom sa súčiastka nasadí na tŕň, ktorého stredové otvory sú posunuté vzhľadom na jeho vonkajší povrch o hodnotu e. Po nainštalovaní tŕňa na stredy sa opracuje plocha A súčiastky a posledná čelná plocha.

Ryža. 211. Výstredník (a) a jeho spracovanie (b)

Pri absencii takéhoto tŕňa môže byť spracovanie uvažovaného excentra vykonané nasledovne. Po upevnení excentra v štvorčeľusťovom skľučovadle pre povrch B je potrebné opracovať povrch A excentra a jeho ľavý (podľa obr. 211, a) koniec. Potom je excentr upevnený (obr. 211, b) v tej istej kazete pre obrobený povrch A.

Ak chcete skontrolovať požadované posunutie osi povrchu o hodnotu e, môžete urobiť nasledovné. Priblížením frézy, namontovanej zadným koncom dopredu, k povrchu A dielu, zmerajte vôľu T. V tomto momente musí byť diel namontovaný tak, aby sa „najvyšší“ bod povrchu A nachádzal oproti koncu dielu. frézu (obr. 211, b). Po tomto meraní sa diel spolu s kazetou otočí o 180° tak, aby „najnižší“ bod plochy A bol oproti koncu frézy (obr. 211, c) a opäť zmerajte vôľu medzi týmto povrchom a koncom frézy. Ak sa vôľa rovná T + 2e, môžete začať otáčať povrch B, spracovať otvor C a pravé (podľa obr. 211, c) koncové povrchy dielu. Vo väčšine prípadov musíte časť niekoľkokrát posunúť a vykonať vyššie uvedené merania rovnaký počet krát.

Kúskom kriedy možno určiť najvyšší bod plochy A, ako pri kontrole montáže dielu do štvorčeľusťového skľučovadla. Pri pomalom otáčaní dielu sa ho krieda dotkne a urobí značku na najvyššej časti plochy v podobe čiary, v strede ktorej je najvyšší bod tejto plochy. Jeho najnižší bod zjavne leží na opačnej strane.

S malou hodnotou e, kontrolou posunutia dielu inštalovaného podľa obr. 211, b, možno vykonať pomocou indikátora upevneného v držiaku nástroja. V tomto prípade je tlačidlo indikátora pritlačené na plochu A pomaly sa otáčajúceho dielu, pričom vibráciami šípky možno posúdiť veľkosť posunutia tejto plochy vzhľadom na os otáčania vretena stroja.

Obrábanie excentrických valcov. Spracovanie takýchto dielov sa vykonáva v skľučovadle alebo v centrách. V prvom prípade sa potrebné posunutie povrchov valcov dosiahne spôsobmi diskutovanými vyššie a v druhom prípade pomocou dvoch párov stredových otvorov (obr. 212) umiestnených na koncoch valca. Prvý pár otvorov umiestnený na osi 0 1 0 1 sa používa pri sústružení plochy s priemerom D a druhý pár umiestnený na osi 0 2 0 2 pri sústružení plochy d. Osi 0 1 0 1 a 0 2 0 2 sú umiestnené vo vzdialenosti rovnajúcej sa požadovanej excentricite e.

Ryža. 212. Obrábanie excentrického valca

Presnosť tohto rozmeru v tomto prípade závisí od správneho zarovnania, ktoré sa vykonáva podľa značiek alebo pozdĺž prípravku.

1 .. 109 > .. >> Ďalej

§ 5. SPRACOVANIE EXCENTRICKÝCH ČASTÍ

Ak valcová časť ktorejkoľvek časti má os rovnobežnú s hlavnou osou časti, ale nezhoduje sa s ňou, potom hovoria, že povrch tejto časti je excentrický a v tomto prípade sa časť nazýva excentrická.

Obrázok 355, a zobrazuje excentrickú časť, v ktorej je hlavná os označená písmenami AA a os excentrickej plochy je označená písmenami BB. K excentrickým častiam patria aj kľukové hriadele (obr. 355, b), pretože ich os BB kľukového čapu B je posunutá vzhľadom na hlavnú os AA hlavných čapov.

Na otočenie hlavného a kľukového čapu na časti znázornenej na obr. 355, c, je potrebné vyvŕtať stredové otvory na osi AA a na osiach B1B1 a B2B2 excentrických plôch

362

správy. Pre sústruženie rebrovaných hrdel je diel inštalovaný so stredovými otvormi na osi AA a pre sústruženie excentrických hrdel s priemermi dx a d2 - so stredovými otvormi pozdĺž osí a B2B2.

Excentrické valčeky sa zvyčajne otáčajú v strede. Pri hodnote excentricity väčšej ako 8-10 mm sa na koncoch polotovaru valca vyvŕtajú dva stredové otvory (pozri obr. 355, a), vzájomne posunuté o hodnotu excentricity e. Otvory A-A sa používajú na sústruženie. plochy f d až f d \, a otvory B-B - pre excentricky umiestnenú plochu 0 D. Osobitná pozornosť by sa mala venovať presnosti umiestnenia stredových otvorov B-B na koncoch obrobku excentrického valca.

h g f

/G\

""(G 1.

(J

1/ 1 1

"^?^CentroSch, riziko

V)

Obr 356 Označenie stredových otvorov excentrického valčeka (a a b); prípravok (c) na vŕtanie stredových otvorov excentrického valca

Pri individuálnej a malosériovej výrobe sa tyčový polotovar obráti pozdĺž vonkajšej plochy a obe koncové plochy sa orežú. Potom označte umiestnenie stredových otvorov, na ktoré je obrobok umiestnený

363

dva hranoly 3 na označovacej doske a hrúbkomer 4 nesú stredové riziká na oboch koncoch (obr. 356, a). Potom sa obrobok otočí na hranoloch o 90 °, jeho poloha sa skontroluje pozdĺž štvorca a stredové riziká sa nakreslia kolmo na prvé (obr. 356, b). Priesečník týchto značiek určí polohu stredových otvorov 1. Odhliadnuc od hodnoty excentricity e od vodorovných značiek pozdĺž vertikály, na každom konci sa nakreslí tretia značka. Ich priesečník s vertikálnym rizikom určí umiestnenie stredových otvorov 2. Potom sa vyvŕtajú štyri stredové otvory a sústružia sa plochy s priemermi d, d \ a D (pozri obr. 355, a).

Na nájdenie umiestnenia stredových otvorov bez označenia v excentrických valcoch sa používa špeciálne zariadenie - prípravok (obr. 356, c). Týmto vodičom je sklo 1, ktoré sa inštaluje najskôr na jeden koniec polotovaru 5 hriadeľa a po vyvŕtaní dvoch stredových otvorov pozdĺž jeho dvoch puzdier 2 a 3 sa inštaluje na druhý koniec. Vodič je upevnený na obrobku 5 pomocou skrutky 6, ktorá utiahne pružinovú časť skla. Pred vŕtaním stredových otvorov sa konce a konce obrobku otočia. Na koncoch sústružených valcových plôch je pozdĺž osi obrobku vyznačené jedno riziko. Na skle vodiča sú dve riziká 4, pomocou ktorých sa inštaluje na konce obrobku, čím sa spája riziko 4 vodiča s rizikom obrobku.

Keď je excentricita hriadeľa menšia ako 10 mm, nemôžu byť na čelnej strane obrobku umiestnené dva stredové otvory. V tomto prípade sa obrobok predĺži o dve dĺžky stredových otvorov a stredové otvory sa vyvŕtajú v strede každého konca. Potom sa obrobok nainštaluje do stredov a všetky valcové plochy umiestnené na rovnakej osi sa otočia. Potom sa úseky so stredovými otvormi odrežú na oboch koncoch a stredové otvory posunuté o veľkosť excentricity sa vyvŕtajú pozdĺž vodiča alebo pozdĺž značky. Po nainštalovaní obrobku do týchto otvorov brúsia všetky povrchy, ktoré sú excentricky umiestnené vzhľadom na os obrobku.

Keď sú kladené vysoké požiadavky na presnosť excentricity, potom nainštalujte a zarovnajte obrobok do štvorčeľusťového skľučovadla pomocou indikátora, ako je znázornené na obr. 357 a. Najväčšia odchýlka ručičky indikátora by sa mala rovnať dvojnásobku excentricity. Pri inštalácii obrobku podľa indikátora musí byť jeho hrot privedený na otočený povrch v blízkosti vačiek.

Excentrickú plochu je možné celkom presne sústružiť umiestnením obrobku do trojčeľusťového samostrediaceho skľučovadla a umiestnením dosky pod jednu z vačiek (obr. 357, b), ktorej hrúbka sa vypočíta podľa vzorca

364

kde e je hodnota excentricity, mm\

D je priemer povrchu obrobku, s ktorým je inštalovaný

Ak má excentrická časť otvor, potom je na otáčanie namontovaný na stredovom tŕni s jemne kužeľovým povrchom (obr. 358, a). Tŕň má dva stredy

výstupné otvory na každom konci. Plocha B sa otáča nastavením tŕňa so stredovými otvormi pozdĺž osi BB a excentrická plocha G sa otáča nastavením tŕňa so stredovými otvormi pozdĺž osi AA.

Spôsob upevnenia a inštalácie obrobku do stroja sa volí s prihliadnutím na presnosť spracovania, rozmery a tuhosť materiálu. Stredové obrábanie je jednou zo široko používaných metód sústruženia dielov na sústružníckych zariadeniach.

Kedy použiť zapínanie na stredy

nastavenie obrobku pomocou tŕňa: 1 - stredná časť tŕňa; 2 - plochý; 3 - stredové otvory; 4 - prázdny

- Takto sa obrábajú dlhé diely, ktorých dĺžka je päťnásobkom priemeru;

- ak potrebujete počas fixácie vytvoriť sústredné povrchy;

- ďalšia fáza sústruženia prebieha na brúsnych zariadeniach;

- technológia neposkytuje iné metódy.

Technológia upevnenia

Obrobok je upevnený v stredoch pomocou špeciálnych tŕňov. Aby sa to dosiahlo, zúženie tŕňa by nemalo presiahnuť 1:2000. V prípravnej fáze sú na koncoch dielu vytvorené stredové vybrania, do ktorých budú vložené vrchy oboch stredov. Tŕň je ošetrený tukom a polotovar je pevne stiahnutý. Pre väčšiu hustotu je koniec tŕňa jemne poklepaný dreveným blokom. Upevnenie dielu v tŕňoch tohto typu sa môže meniť v závislosti od jeho priemeru.

Pohyb polotovaru je prenášaný pomocou unášacieho skľučovadla, ktoré je nasadené na závit vretena. Čap unášacieho skľučovadla núti polotovar otáčať sa. Táto metóda je pre obsluhu stroja nebezpečnejšia, preto je vhodnejšie použiť čelnú dosku vodiča s ochranným krytom. Svorník je upevnený svorkou, ktorá spočíva na ploche tŕňa.

Inštalácia polotovarov s otvormi (napríklad ozubené kolesá alebo puzdrá) sa uskutočňuje pomocou stredových tŕňov rôznych tvarov. Jeden z typov tŕňov má hrdlo vo forme valca, na ktorý sa nasadí obrobok a upevní sa podložkou a maticou. Matica je pritlačená k ramenu a fixuje výslednú štruktúru. Svorka je pripevnená vľavo pomocou skrutky. Diel je upevnený v stroji na sústruženie zárezmi na koncových častiach tŕňa.

Stredové návrhy

Sústružnícke centrá môžu mať rôzny dizajn. Najbežnejší je kužeľ, na ktorý sa kladie obrobok, ako aj kužeľová stopka. Stopka musí zodpovedať otvorom brka a vretena stroja.

Reverzné stredy sa používajú na zaistenie obrobkov vonkajšími kužeľmi. Zúžený koniec sa musí zhodovať so stredom drieku. Na kontrolu zhody sa stred vloží do vretena a spustí sa pri nízkej rýchlosti. Neprítomnosť úderu naznačuje použiteľnosť dielu.

Zadný stred je najčastejšie pevný, predný stred sa otáča s obrobkom a vretenom. V dôsledku trenia oba povrchy zlyhajú, preto je potrebné použiť mazivo:

- krieda - 25%;

- tuk - 65%;

- grafit - 5%;

- síra - 5%.

Pred zmiešaním je potrebné rozdrviť síru a kriedu na prášok bez hrudiek. Ak sa nepoužije mazanie, povrchy stredov sa zničia, zmení sa ich konfigurácia.

Pri sústružení obrobkov pri vysokých rýchlostiach sa stredy rýchlejšie opotrebúvajú, zväčšuje sa otvor na konci samotného dielu. Aby sa znížilo zničenie zadného kužeľa, je na ňom uložená vrstva odolná voči opotrebovaniu.

Štandardný stred sa používa pri rýchlosti do 120 ot./min. Pri práci s objemnými a ťažkými obrobkami pri vysokých rýchlostiach, pri odbere veľkých triesok, je tuhosť konštrukcie malá: dielec začne vibrovať a môže sa vytlačiť.

Preto sa používajú rotačné centrá namontované v zadnom stojane. Obsahuje vreteno, ktoré sa otáča v ložisku s kosouhlým stykom. Pre vysoké zaťaženie je vhodnejšie valčekové ložisko, pre stredné zaťaženie guľôčkové ložisko.

Hardvérové ladenie

Aby ste získali valcovú časť počas sústruženia, musíte zarovnať stredy s osou vretena a pohybovať frézou pozdĺž nej.

Správnosť ladenia sa kontroluje nasledovne: obe centrá sa pohybujú smerom k sebe. Keď sú ich vrcholy kombinované, môžete obrobok opraviť a začať ho otáčať.

V opačnom prípade je potrebné skontrolovať polohu zadného stĺpika, inak nie je možné prelepiť povrch dielu. Niekedy sa stredy nezhodujú kvôli nečistotám vo vretene a brkách, takže sú predčistené. Ak po všetkých postupoch bitie pokračuje, je potrebné ho vymeniť.

Po skontrolovaní polohy môžete obrobok opraviť:

- Brko sme vysunuli zo stojana o 35 - 45 mm.

- Zadný nosič sa pohybuje pozdĺž postele a je upevnený na správnom mieste.

- Spracujeme vybranie v obrobku, ktoré bude kombinované so zadným stojanom.

- Skombinujeme polotovar s predným stredom a pridržaním vložíme kužeľ zadného stojana do pripraveného vybrania dielu. Odchod brka zo zadného stojana by mal byť malý. Čím je presah menší, tým je brko stabilnejšie a tuhšie.

- Rolujeme polotovar, stlačíme brko v stojane.

Treba mať na pamäti, že pri sústružení nástroj tlačí na obrobok. Výsledkom je, že pri zlej fixácii alebo nesprávnej polohe frézy môže časť vyletieť. Preto je inštalácia a upevnenie v stredoch veľmi dôležitým bodom pri otáčaní.

Video ukazuje otáčanie dielu upevneného v stredoch:

TO kategória:

sústruženie podnikania

Obrábanie polotovarov pre excentrické diely

Excentrické (nesprávne zarovnané) sú časti, ktoré majú osi. jednotlivé plochy sú posunuté rovnobežne s osami ostatných plôch. Tieto časti zahŕňajú excentrické vačky, excentrické valčeky, kľukové hriadele. Vzdialenosť medzi stredmi excentrických prvkov časti sa nazýva excentricita.

1. SPRACOVANIE NETUHÉHO HRIADEĽA NA OBOCH STRANÁCH POMOCOU VRETENA CHRBTA STRED: 1 - príruba. 2 - priechodka. 3 - skrutka. 4 - klieština. 5 - reverzný stred. 6 - čelná doska. 7 - vačka

2. EXCENTRICKÁ Vačka (DISC): a - bez náboja, b - s nábojom

3. EXCENTRICKÝ HRIADEĽ

Spracovanie excentrických vačiek (kotúčov) je popísané nižšie.

Prvý spôsob. Predtočený kotúč je upnutý do štvorčeľusťového skľučovadla s vyrovnaním polohy stredu O, podľa hrúbkomeru. Potom sa kazeta umiestni tak, že jej dve vačky sú umiestnené vodorovne, k obrobku sa privedie fréza alebo kovová tyč upevnená v držiaku nástroja Na ramene priečnej podpery je zaznamenané rozdelenie zodpovedajúce kontaktu tyčí s obrobkom. Pomocou rukoväte priečneho strmeňa sa tyč pritiahne k sebe o veľkosť excentricity (treba zvoliť vôľu medzi skrutkou a maticou strmeňa). Potom sa vačky posúvajú, kým sa obrobok nedotkne tyče. Kontakt (svorka) je ovládaný kúskom papiera privretým medzi tyč a obrobok: kus papiera by sa mal odstrániť s malým odporom.

Teraz bude stred 02 excentrického otvoru proti osi vretena a excentricita e bude zachovaná - otvor môžete vyvŕtať a vyvŕtať (alebo vystružiť).

Presnejšie (s presnosťou 0,01 mm), kontrola posunu vačiek sa vykonáva pomocou indikátora upevneného v držiaku nástroja. Druhý spôsob. Kotúč je namontovaný s vopred opracovaným otvorom na tŕni, ktorý je upevnený v štvorčeľusťovom skľučovadle a posunutý na excentricitu e spôsobom opísaným vyššie. Je tiež možné obrábať na stredovom tŕni s odsadenými stredovými otvormi B. Tŕň sa inštaluje do stredov stroja. Tretí spôsob.

4. KLÚKOVÝ HRIADEĽ SO STREDOVÝMI OTVORMI PRE STREDOVÚ MONTÁŽ:

5. KONTROLA POSUNU ČELUSTI POČAS SPRACOVANIA EXCENTRICKÝ DISK B ŠTVORČUSŤOVÉ skľučovadlo: a - tyč sa stiahne z obrobku vo vzdialenosti e. b - obrobok sa posunie, kým sa nedotkne tyče a nie je upnutý, c - excentrický čap

6. Obrábanie excentrickej vačky na stredovom tŕni:

Spracovanie excentrických valčekov. Krátke excentrické valčeky (s odsadením čapu) sa spracovávajú v štvorčeľusťovom skľučovadle s presadením súradníc podľa vyššie opísanej metódy. Dlhé excentrické valce sú opracované v stredoch. Stredové otvory na koncoch valčekov sú predvŕtané na vŕtačke označením alebo pomocou špeciálnych zariadení. Najprv sa hriadeľ namontuje na stredové otvory A, zodpovedajúce osi hriadeľa, a opracujú sa čapy. Potom sa hriadeľ nainštaluje do stredov na odsadených stredových otvoroch B a excentrická časť sa otočí.

Spracovanie kľukových hriadeľov. Podobne ako pri spracovaní excentrického hriadeľa sa kľukový hriadeľ otáča najskôr na hrotoch A, potom na hrotoch B a posledná montáž na hrotoch Bg. Ak os excentrického krku presahuje polotovar kľukového hriadeľa, potom na spracovanie tohto krku je obrobok inštalovaný v podložkách s posunom stredu (obr. 270). Odstredivé podložky sú namontované na hlavných čapoch hriadeľa. Na koncoch odstredivých podložiek sú vyvŕtané stredové otvory s daným odsadením od osi hlavných čapov. Pri spracovaní excentrických krčkov sa obrobok inštaluje do stredov na odsadených stredových otvoroch podložiek. Dištančné podložky slúžia na zvýšenie tuhosti obrobku. Protizávažia vyrovnávajú odsadené časti obrobku. Pri otáčaní obrobku sa hmotnosť obrobku znižuje a protizávažia sú nahradené ľahšími.