Динамічний баланс вентиляторів на місці установки. Спосіб балансування вентиляторів у зборі

7.1. загальні положення

Виробник вентиляторів несе відповідальність за проведення балансування вентиляторів згідно з відповідним нормативним документом. Цей стандарт заснований на вимогах ДСТУ ISO 1940-1. Балансування проводять зазвичай на високочутливих спеціально сконструйованих балансувальних верстатах, що дозволяють отримати точну оцінку залишкового дисбалансу.

7.2. Класи точності балансування

Для коліс вентиляторів застосовують класи точності балансування відповідно до таблиці 2. Виробник вентиляторів може проводити балансування відразу для декількох елементів у зборі, куди крім колеса можуть входити вал, сполучна муфта, шків і т.д. Крім цього, балансування можуть вимагати окремі елементи складання (див. і щодо балансування шківів і муфт відповідно).

Таблиця 2

Класи точності балансування

7.3. Розрахунок допустимого залишкового дисбалансу

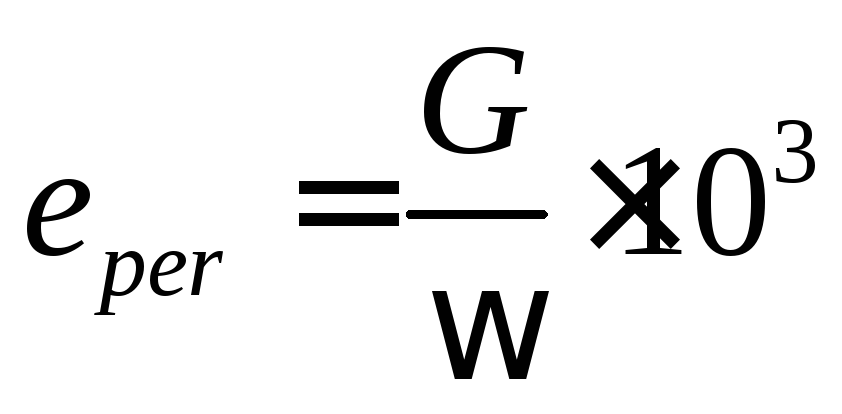

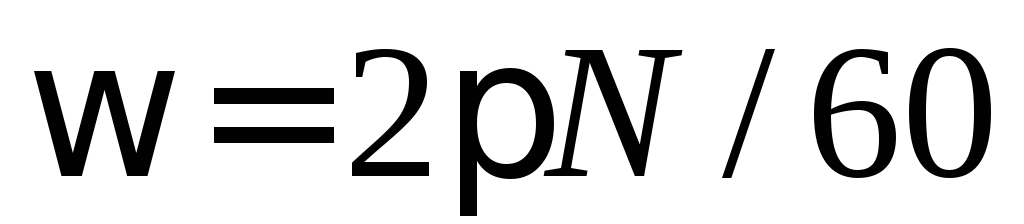

Клас G, зазначений у таблиці 2, є класом точності балансування, числове значення для якого, мм/с, отримано множенням допустимого залишкового дисбалансу на кутову швидкість колеса вентилятора  .

.

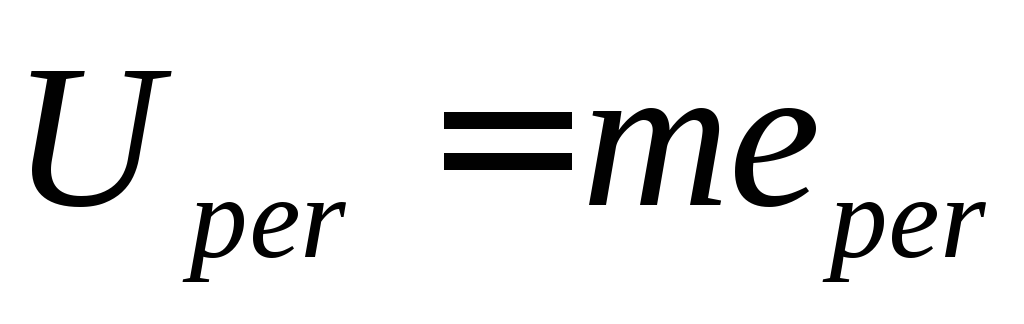

Таким чином

- питомий дисбаланс, мкм або р x мм/кг;

- питомий дисбаланс, мкм або р x мм/кг;

- Припустимий залишковий дисбаланс (момент), г x мм;

- Припустимий залишковий дисбаланс (момент), г x мм;

, Рад/с.

, Рад/с.

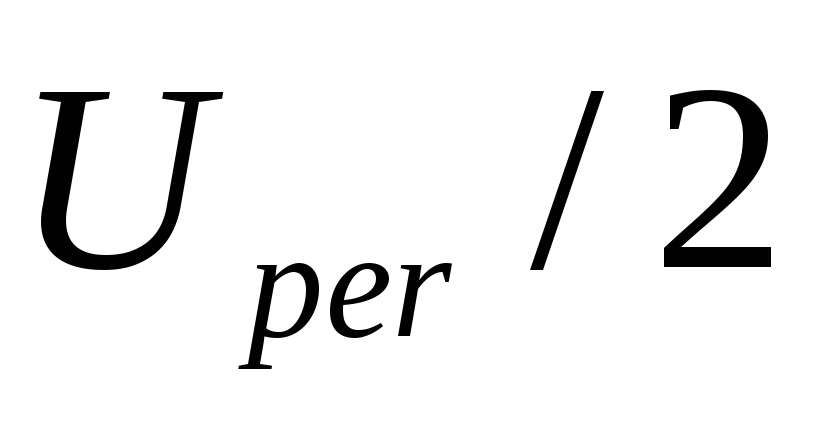

У більшості випадків допустимий залишковий дисбаланс у кожній із двох площин корекції можна розглядати рівним  (Див. Додаток E). По можливості колесо вентилятора слід врівноважувати разом із валом, який буде використаний при складанні вентилятора. При використанні оправки щільність посадки колеса на оправку повинна бути достатньою, щоб уникнути додаткового ексцентриситету (див. Додаток B).

(Див. Додаток E). По можливості колесо вентилятора слід врівноважувати разом із валом, який буде використаний при складанні вентилятора. При використанні оправки щільність посадки колеса на оправку повинна бути достатньою, щоб уникнути додаткового ексцентриситету (див. Додаток B).

Вимірювання та розрахунок залишкового дисбалансу проводять за ГОСТ ИСО 1940-1.

8. Вібрація вентиляторів

8.1. Вимоги до проведення вимірювань

8.1.1. загальні положення

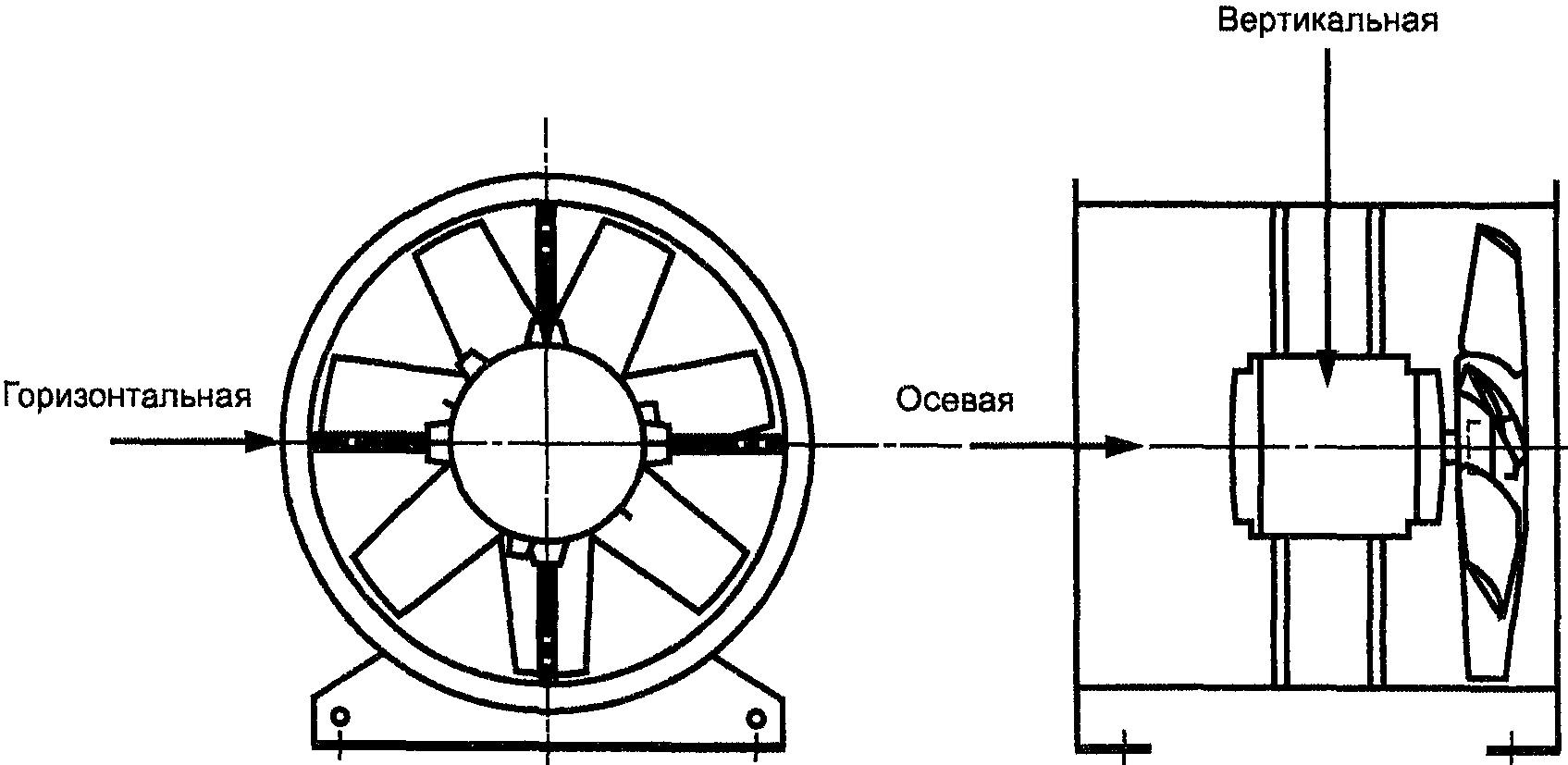

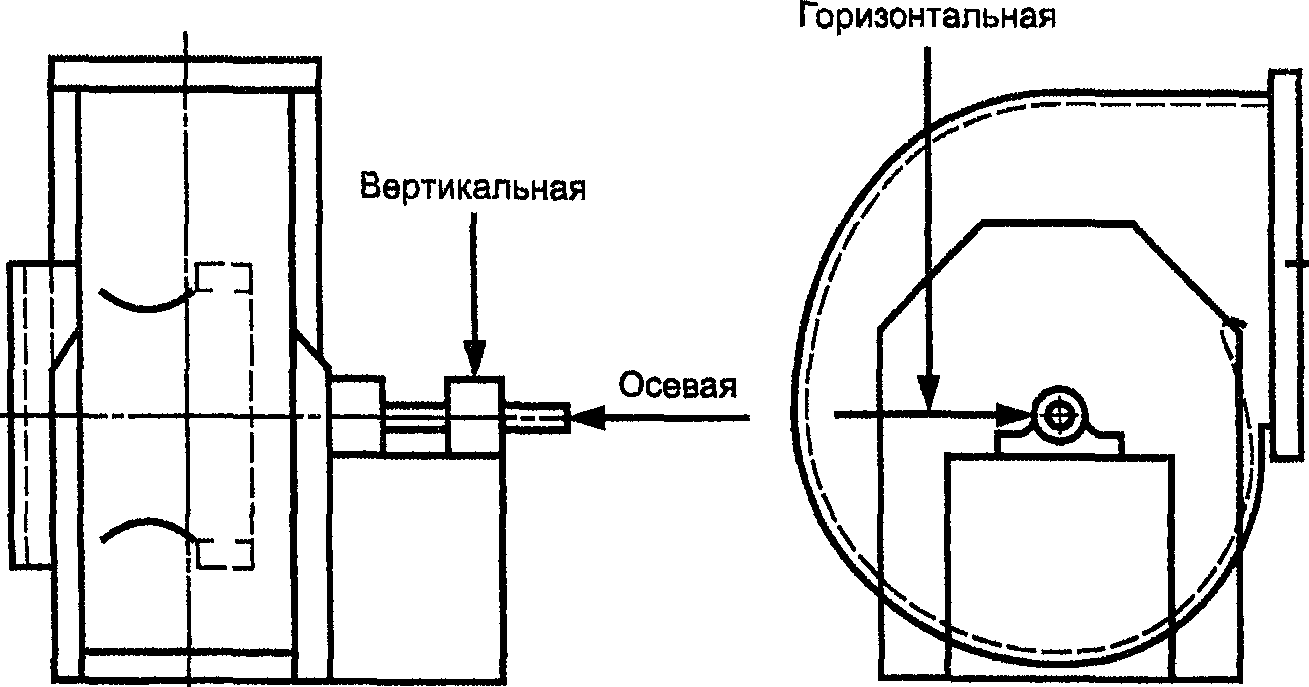

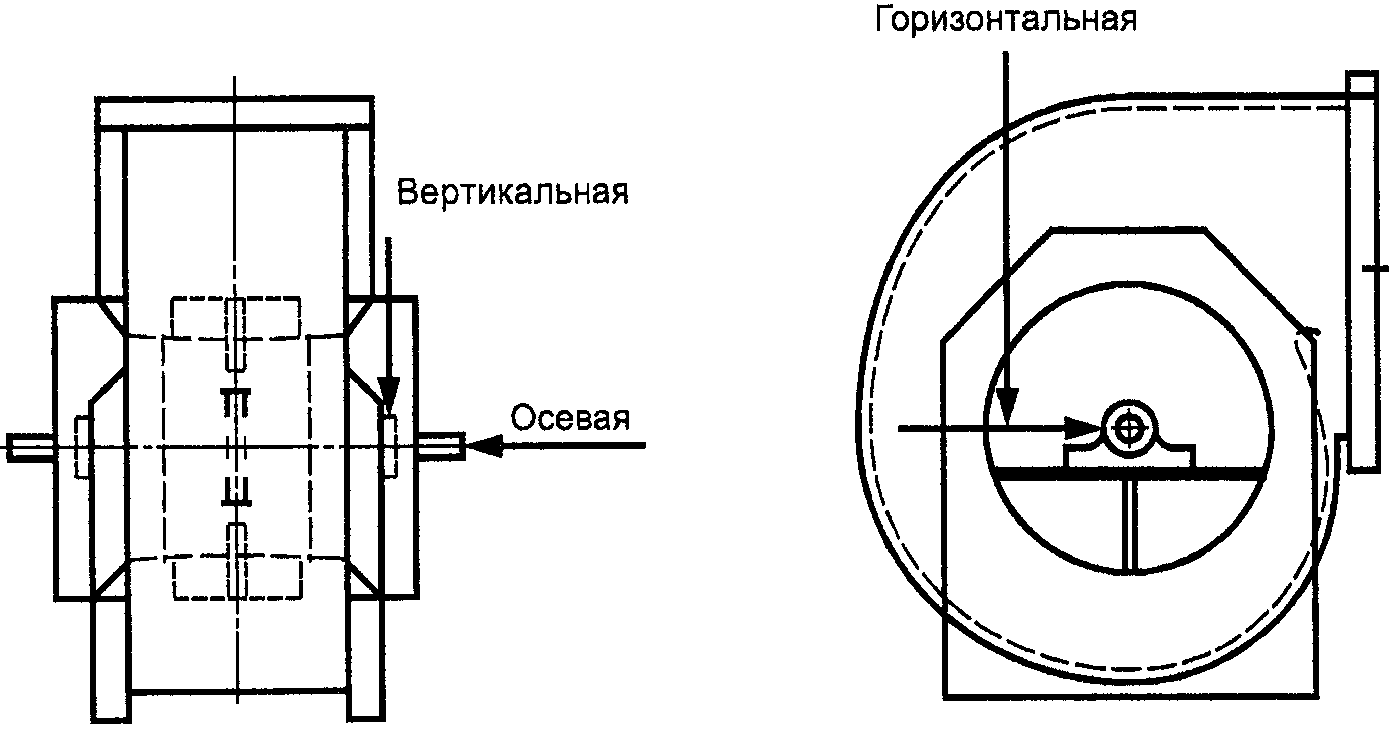

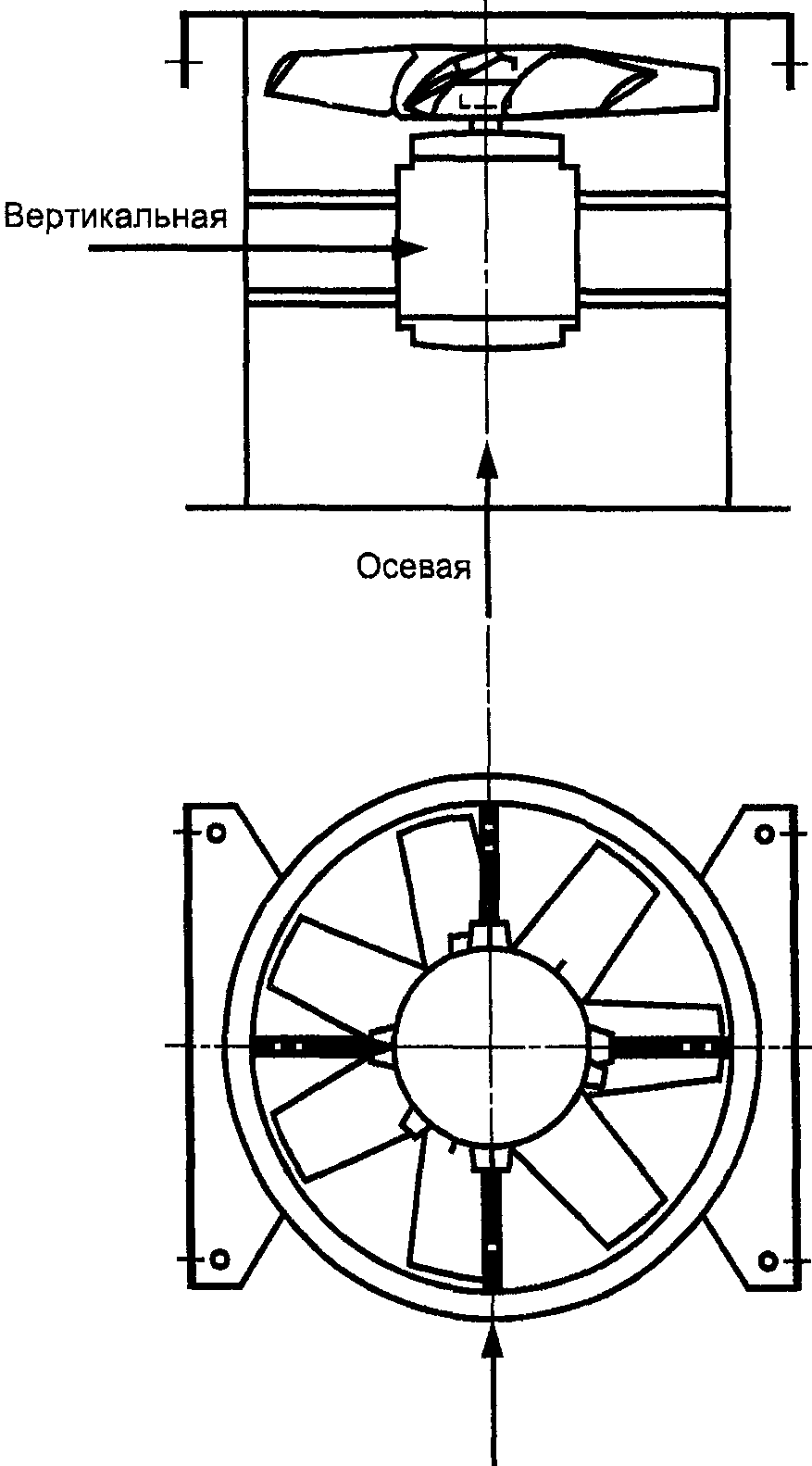

На рисунках 1 - 4 показані деякі можливі точки та напрямки вимірювань на кожному підшипнику вентилятора. Значення, наведені в таблиці 4, відносяться до вимірювань у напрямку перпендикулярному до осі обертання. Число та місцезнаходження точок вимірювань як для заводських випробувань, так і для вимірювань на місці експлуатації визначають на розсуд виробника вентиляторів або за угодою із замовником. Рекомендується проводити вимірювання на підшипниках валу колеса вентилятора (крильчатки). Якщо це неможливо, датчик слід встановити в такому місці, де забезпечено максимально короткий механічний зв'язок між ним та підшипником. Датчик не слід закріплювати на безопорних панелях, корпусі вентилятора, елементах огородження або інших місцях, що не мають прямого зв'язку з підшипником (результати таких вимірювань можуть бути використані, але не для оцінки вібраційного стану вентилятора, а для отримання інформації про вібрацію, що передається до повітропроводу або на основу, - див. ГОСТ 31351 та ГОСТ ІСО 5348.

Рисунок 1. Розташування трикоординатного датчика

для горизонтально встановленого осьового вентилятора

Рисунок 2. Розташування трикоординатного датчика

для радіального вентилятораодностороннього всмоктування

Рисунок 3. Розташування трикоординатного датчика

для радіального вентилятора двостороннього всмоктування

Рисунок 4. Розташування трикоординатного датчика

для вертикально встановленого осьового вентилятора

Вимірювання в горизонтальному напрямку слід проводити під прямим кутом до осі валу. Вимірювання у вертикальному напрямку мають бути проведені під прямим кутом до горизонтального напрямку вимірювань та під прямим кутом до валу вентилятора. Вимірювання в поздовжньому напрямку слід проводити у напрямку, паралельному осі валу.

8.1.2. Вимірювання з використанням датчиків інерційного типу

Усі значення вібрації, зазначені в цьому стандарті, відносяться до вимірювань, виконаних за допомогою датчиків інерційного типу, сигнал яких відтворює рух підшипника.

Датчики можуть бути або акселерометрами, або датчиками швидкості. Особливу увагу слід приділити правильному кріпленню датчиків: без проміжків по опорному майданчику, хитань і резонансів. Розмір та маса датчиків та системи кріплення не повинні бути надмірно більшими, щоб не вносити істотних змін у виміряну вібрацію. Сумарна похибка, обумовлена способом кріплення датчика вібрації та калібруванням вимірювального тракту, не повинна перевищувати +/- 10% значення вимірюваної величини.

8.1.3. Вимірювання з використанням датчиків безконтактного типу

За угодою між користувачем та виробником можуть бути встановлені вимоги до граничних значень переміщення валу (див. ГОСТ ИСО 7919-1) усередині підшипників ковзання. Відповідні вимірювання можуть бути здійснені за допомогою датчиків безконтактного типу.

В цьому випадку вимірювальна система визначає переміщення поверхні валу щодо корпусу підшипника. Вочевидь, що допустима амплітуда переміщень має перевищувати значення зазору в підшипнику. Значення внутрішнього зазору залежить від розміру та типу підшипника, навантаження (радіальної або осьової), напряму вимірювань (окремі конструкції підшипників мають отвір еліптичного типу, для якого зазор у горизонтальному напрямку більший, ніж у вертикальному). Різноманітність факторів, які слід брати до уваги, не дозволяє встановити єдині граничні значення переміщення валу, проте деякі рекомендації представлені у вигляді таблиці 3. Значення, наведені в цій таблиці, є відсотковим відношенням до загального значення радіального зазору в підшипнику в кожному напрямку.

Таблиця 3

Граничне відносне переміщення валу

усередині підшипника

|

Вібраційний стан вентилятора | |

|

Пуск в експлуатацію/Задовільний стан | |

|

Попередження | |

|

<*>Значення радіального та осьового зазорів для конкретного підшипника слід пізнавати у його постачальника. |

|

Наведені значення дано з урахуванням "хибних" переміщень поверхні валу. Ці "хибні" переміщення з'являються в результатах вимірювань внаслідок того, що на ці результати впливають крім вібрації валу також його механічні биття, якщо вал погнутий або має некруглу форму. При використанні датчика безконтактного типу внесок у результат вимірювань дадуть електричні биття, що визначаються магнітними та електричними властивостями матеріалу валу в точці вимірювань. Вважають, що при пуску вентилятора в експлуатацію та його подальшій нормальній роботі розмах суми механічних та електричних биття у точці вимірювань не повинен перевищувати більшого з двох значень: 0,0125 мм або 25% виміряного значення переміщення. Биття визначають у процесі повільного провертання валу (на швидкості від 25 до 400)  ), коли дія на ротор сил, викликаних дисбалансом, незначна. Для того щоб укластися в встановлений допуск по биттям, може знадобитися додаткова обробка валу. Датчики безконтактного типу, по можливості, слід закріплювати у корпусі підшипника.

), коли дія на ротор сил, викликаних дисбалансом, незначна. Для того щоб укластися в встановлений допуск по биттям, може знадобитися додаткова обробка валу. Датчики безконтактного типу, по можливості, слід закріплювати у корпусі підшипника.

Наведені граничні значення можна застосовувати лише для вентилятора, що працює в номінальному режимі. Якщо конструкція вентилятора передбачає його роботу від приводу зі змінною швидкістю обертання, то інших швидкостях можливі вищі рівні вібрації внаслідок неминучого впливу резонансів.

Якщо у вентиляторі передбачено можливість зміни положення лопатей щодо потоку повітря біля вхідного отвору, наведені значення слід застосовувати для умов роботи з максимально відкритими лопатями. Слід врахувати, що зрив повітряного потоку, особливо помітний при великих кутах розкриття лопаті щодо повітряного вхідного потоку, може призводити до підвищених рівнів вібрації.

Вентилятори, що встановлюються за схемами B і D (див. ГОСТ 10921), слід випробовувати з всмоктуючими та (або) нагнітальними повітроводами, довжина яких перевищує їх діаметр не менше ніж у два рази (див. також Додаток C).

Гранична вібрація валу (щодо підшипникової опори):

Пуск/задовільний

стан: (0,25 x 0,33 мм) = 0,0825 мм (розмах);

Рівень попередження: (0,50 х 0,33 мм) = 0,165 мм (розмах);

Рівень зупинки: (0,70 x 0,33 мм) = 0,231 мм (розмах).

Сума механічного та електричного биття валу в точці вимірювань вібрації:

b) 0,25 х 0,0825 мм = 0,0206 мм.

Більше двох значень становить 0,0206 мм.

8.2. Система опори вентилятора

Вібраційний стан вентиляторів після встановлення визначають з урахуванням жорсткості опори. Опору вважають твердою, якщо перша власна частота системи "вентилятор - опора" перевищує швидкість обертання. Зазвичай при встановленні на бетонні фундаменти великих розмірів опору можна вважати жорсткою, а при встановленні на віброізолятори - податливою. Сталева рама, яку часто встановлюють вентилятори, може відноситися до будь-якого з двох зазначених типів опори. У разі сумнівів щодо типу опори вентилятора можна виконати розрахунки чи провести випробування визначення першої власної частоти системи. У деяких випадках опору вентилятора слід розглядати як жорстку в одному напрямку та податливу в іншому.

8.3. Межі допустимої вібрації вентиляторів при випробуваннях у заводських умовах

Граничні рівні вібрації, що наведені в таблиці 4, застосовують до вентиляторів у зборі. Вони відносяться до вимірів віброшвидкості у вузькій смузі частот на опорах підшипників для частоти обертання, що застосовується при випробуваннях у заводських умовах.

Таблиця 4

Граничні значення вібрації під час випробувань

у заводських умовах

|

Жорстка опора |

Податлива опора |

|

|

Примітки. 1. У Додатку A вказані правила перетворення одиниць віброшвидкості на одиниці вібропереміщення або віброприскорення для вібрації у вузькій смузі частот. 2. Значення в цій таблиці відносяться до номінального навантаження та номінальної частоти обертання вентилятора, що працює в режимі з відкритими лопатками вхідного направляючого апарату. Граничні значення для інших умов навантаження повинні бути узгоджені між виробником та замовником, але рекомендується, щоб вони не перевищували табличних значень більш ніж у 1,6 рази. |

||

8.4. Межі допустимої вібрації вентиляторів при випробуваннях на місці експлуатації

Вібрація будь-якого вентилятора дома експлуатації залежить не тільки від якості його балансування. Вплив будуть, наприклад, фактори, пов'язані з установкою, такі як маса і жорсткість системи опори. Тому виробник вентиляторів, якщо це не обумовлено контрактом, не несе відповідальності за рівень вібрації вентилятора на місці його експлуатації.

Таблиця 5

Граничні значення вібрації дома експлуатації

|

Вібраційний стан вентилятора |

Граничне с.к.з. віброшвидкості, мм/с |

||

|

Жорстка опора |

Податлива опора |

||

|

Пуск в експлуатацію | |||

|

Попередження | |||

|

<*>Рівень зупинки для вентиляторів категорій BV-1 та BV-2 встановлюють на основі довготривалого аналізу результатів вимірювань вібрації. |

|||

Вібрація нових вентиляторів, що приймаються в експлуатацію, не повинна перевищувати рівень "пуск в експлуатацію". У міру експлуатації вентилятора слід очікувати підвищення рівня його вібрації внаслідок процесів зносу та кумулятивного ефекту факторів, що впливають. Таке підвищення вібрації є, загалом, закономірним і має викликати тривоги, доки досягне рівня " попередження " .

Після досягнення вібрацією рівня "попередження" необхідно дослідити причини підвищення вібрації та визначити заходи щодо її зниження. Робота вентилятора в такому стані повинна бути під постійним наглядом та обмежена часом, необхідним для визначення заходів щодо усунення причин підвищеної вібрації.

Якщо рівень вібрації досягає рівня "зупинки", заходи щодо усунення причин підвищеної вібрації повинні бути вжиті негайно, інакше вентилятор повинен бути зупинений. Затримка з приведенням рівня вібрації до допустимого рівня може спричинити пошкодження підшипників, появу тріщин у роторі та в місцях зварювання корпусу вентилятора і, зрештою, руйнування вентилятора.

Оцінюючи вібраційного стану вентилятора слід контролювати зміни рівня вібрації з часом. Раптова зміна рівня вібрації свідчить про необхідність негайного огляду вентилятора та вжиття заходів щодо його технічного обслуговування. При контролі зміни вібрації не слід брати до уваги перехідні процеси, спричинені, наприклад, заміною мастила або процедурами технічного обслуговування.

Робота вентиляторів при великих навантаженнях, властивих промисловому обладнанню, природне забруднення і знос деталей вентиляторів призводять до того, що збільшується вібрація при роботі частин, що обертаються, підвищується їх биття, які загрожують поломками і виходом з ладу всього обладнання в цілому. Щоб уникнути таких серйозних наслідків на будь-якому підприємстві, періодично має проводитися балансування вентиляторів. Балансування вентилятора є обов'язковим при проведенні ремонту вентиляційного обладнання у таких сферах як нафтопереробна та хімічна промисловість, паливно-енергетичний комплекс, атомна енергетика, машинобудування, металургія. Оскільки саме в цих сферах вентиляційне обладнання зазнає найпотужніших навантажень, при цьому воно є запорукою безпечної роботи основного обладнання та обслуговуючого персоналу. Аналіз найбільш часто виникаючих проблем у роботі вентиляційного обладнання дає можливість стверджувати, що найчастішими причинами поломок є підвищені вібрації, спричинені розбалансуванням крильчатки (або неякісним її виготовленням), розбалансуванням лопат вентиляторів, розбалансуванням робочих коліс або ротора вентилятора.

Причини виникнення розбалансування тієї чи іншої частини обладнання дуже різноманітні. Насамперед, слід зазначити неякісне їх виготовлення чи центрування на підприємстві-виробнику. Найчастіше така причина властива крильчаткам та робочим колесам, адже виробник, як правило, обмежується статичною балансуванням, що явно недостатньо для складного та потужного промислового обладнання. Для лопатей вентилятора найпоширенішою причиною розбалансування є несвоєчасне очищення і, як наслідок, налипання бруду та шлаку з відпрацьованих газів на лопаті вентилятора, які призводять до порушення балансу, а в найгірших випадках до биття та поломки лопатей. Однак, навіть якісне виготовлення частин вентиляційного обладнання не є гарантією його збалансованої роботи. Оскільки розбалансування може виникати через неякісне складання та монтаж.

Динамічне балансування вентиляторів

Вона є запорукою співвісності всіх його рушійних частин, а також їх гармонійної роботи у складі цілісного агрегату.

Динамічна балансування вентиляторів залежно від виду насосного обладнання може складатися з наступних етапів:

- балансування коліс вентиляторів,

- балансування лопатей вентилятора,

- балансування крильчатки вентилятора,

- балансування ротора вентилятора.

Балансування лопатей та крильчатки починаються з очищення та огляду самих лопатей, оскільки найчастішими причинами їхнього дисбалансу є нерівномірне налипання середовища на лопаті. Ретельно проведене очищення може виявити дефекти лопатей (тріщини, вибоїни тощо), які усуваються шляхом наплавлення мас у відповідне місце. Нерівномірне приварювання або наплавлення мас на лопаті також є причиною дисбалансу, що нівелюється під час балансування, що проводиться на роликових опорах. Динамічна балансування робочих коліс вентиляторів в ідеалі повинна проводиться на балансувальному верстаті, однак і її не завжди буває достатньо, оскільки встановлення та монтаж коліс можуть призвести до перекосів. Тому при складанні вентиляційного обладнання після ремонту додатково здійснюється динамічне балансування робочих коліс у власних опорах.

Балансування відцентрових вентиляторів в основному зводиться до якісного центрування валів ротора та робочих коліс, які попередньо балансуються на балансувальному верстаті окремо. Для даного типу вентиляторів дуже важливо проводити остаточне балансування у зборі на власних опорах. Балансування вентиляторів це досить складна система заходів, що вимагає від фахівців, які проводять її не тільки знань кожного конкретного виду вентиляційного обладнання, наявності обладнання, що балансує, але і великого досвіду. Тільки багаторічний досвід дозволяє визначити чи передбачити причину дисбалансу та вибрати найбільш оптимальний шлях її усунення.

Балансування роторів (вентиляторів) в одній та двох площинах корекції

Кількість площин балансування визначається з урахуванням конструктивних особливостей ротора машини, що балансується.

Балансування в одній площині (статична) зазвичай виконується для вузьких дископодібних роторів, що не мають істотних осьових биття. Типовими прикладами роторів цього класу є:

- вузькі шліфувальні круги;

- шківи ремінних передач;

- дискові маховики;

- зубчасті колеса;

- муфти;

- затискні патрони токарних верстатів;

- вузькі вентилятори тощо.

Балансування у двох площинах («динамічна») виконується для довгих (валоподібних) двоопорних роторів. Типовими прикладами роторів цього класу є:

- ротори електродвигунів та генераторів;

- ротори компресорів та насосів;

- робочі колеса турбін та вентиляторів;

- широкі шліфувальні круги;

- шпинделі;

- вали борошномельних машин з бичами тощо;

- гумові, поліграфічні, друкарські вали;

- анілоксові вали, більні і вали з техніки;

- обвідні, прикатні, опорні вали;

- карданні вали.

Балансування вентиляторів

(Використана інформація зГОСТ 31350-2007 ВІБРАЦІЯ. ВЕНТИЛЯТОРИ ПРОМИСЛОВІ. ВИМОГИ ДО ВИРОБНОЇ ВІБРАЦІЇ І ЯКОСТІ БАЛАНСУВАННЯ)

Вібрація, що виробляється вентилятором, є однією з його найважливіших технічних характеристик. Вона дозволяє судити про якість конструювання та виготовлення виробу. Підвищена вібрація може свідчити про неправильне встановлення вентилятора, погіршення його технічного стану тощо. З цієї причини вібрацію вентилятора зазвичай вимірюють у процесі приймально-здавальних випробувань, під час встановлення перед пуском в експлуатацію, а також при виконанні програми моніторингу технічного стану машин. Дані про вібрації вентилятора використовують також при проектуванні його опори та приєднаних систем (повітропроводів).

Зазвичай вимірювання вібрації проводять з відкритими всмоктуючим та нагнітальним отворами, проте необхідно мати на увазі, що вібрація вентилятора може суттєво змінюватись при зміні аеродинаміки повітряного потоку, частоти обертання та інших характеристик.

У ГОСТ ІСО 10816-1-97, ГОСТ ІСО 10816-3-2002 та ГОСТ 31351-2007 встановлено методи вимірювань та визначено розташування датчиків вібрації. Якщо вимірювання вібрації проводять для оцінки її на повітропровід або основу вентилятора, точки вимірювань вибирають відповідним чином.

Вимірювання вібрації вентилятора можуть бути дорогими, і іноді їхня вартість значно перевищує вартість виготовлення самого виробу. Тому будь-які обмеження на значення окремих дискретних складових вібрації або параметрів вібрації у смугах частот слід вводити лише у випадках, коли перевищення цих значень свідчить про несправність вентилятора. Число точок вимірювання вібрації слід обмежити виходячи з передбачуваного використання результатів вимірювань. Зазвичай з метою оцінки вібраційного стану вентилятора досить проводити вимірювання вібрації з його опорах.

Основа - це те, до чого кріпиться вентилятор і що становить необхідну опору вентилятору. Масу і жорсткість підстави вибирають таким чином, щоб перешкоджати посиленню вібрації, що передається через нього.

Опори бувають двох типів:

- М'яка опора: Система опори вентилятора, сконструйована таким чином, щоб перша власна частота опори лежала значно нижче робочої частоти обертання вентилятора. При визначенні ступеня податливості опори слід враховувати пружні вставки між вентилятором та опорною конструкцією. Податливість опори забезпечують, вивішуючи вентилятор на пружинах або встановлюючи опору на пружні елементи (пружини, гумові ізолятори тощо). Частота власних коливань системи підвіска-вентилятор зазвичай становить менше 25% частоти, що відповідає мінімальній швидкості обертання випробуваного вентилятора.

- жорстка опора Система опори вентилятора, сконструйована таким чином, щоб перша власна частота опори лежала значно вище робочої частоти обертання. Жорсткість основи вентилятора відносна. Її потрібно розглядати в порівнянні з жорсткістю підшипників машини. Відношення вібрації корпусу підшипника до вібрації основи є характеристикою, що визначає вплив податливості основи. Основу можна вважати жорсткою і досить масивною, якщо амплітуда вібрації основи (у будь-якому напрямку) поблизу лап або опорної рами машини становить менше 25 % максимального значення результату вимірювань вібрації, виконаних на найближчій опорі підшипника (у будь-якому напрямку).

Оскільки маса і жорсткість тимчасової основи, на яку встановлюють вентилятор при випробуваннях в заводських умовах, може істотно відрізнятися від умов установки на місці експлуатації, то в заводських умовах граничні значення застосовують до вузькосмугової вібрації в області частоти обертання, а для випробувань на місці установки вентиляторів до широкосмугової вібрації, що визначає загальний вібраційний стан машини Під місцем експлуатації розуміється місце остаточної установки вентилятора, для якого визначено умови його роботи.

Вентилятори поділяються на категорії в залежності від характеристики призначення вентиляторів, класів точності їх балансування та граничних значень параметрів вібрації, що рекомендуються.

Конструкція вентилятора та його призначення є критеріями, що дозволяють класифікувати вентилятори багатьох типів за допустимими значеннями дисбалансу та рівнями вібрації (BV-категоріями).

У таблиці 1 представлені категорії, до яких можуть бути віднесені вентилятори, виходячи з умов їх застосування з урахуванням допустимих значень дисбалансів та рівнів вібрації. Категорії вентилятора визначає виробник.

| Умови застосування | Приклади | Потужність, кВт | BV-категорія |

| Побутові та офісні приміщення | Стельові та горищні вентилятори, віконні кондиціонери | ≤ 0,15 | BV-1 |

| > 0,15 | BV-2 | ||

| Будинки та сільськогосподарські приміщення | Вентилятори для провітрювання приміщень та в системах кондиціювання повітря; вентилятори в серійному устаткуванні | ≤ 3,7 | BV-2 |

| >3,7 | BV-3 | ||

| Технологічні процеси та виробництво енергії | Вентилятори в закритих приміщеннях, шахтах, конвеєрах, котлах, аеродинамічних трубах, в системі газоочищення | ≤ 300 | BV-3 |

| >300 | див. ГОСТ ІСО 10816-3 | ||

| Транспорт, у тому числі морські судна | Вентилятори на локомотивах, вантажних та легкових автомобілях. | ≤ 15 | BV-3 |

| >15 | BV-4 | ||

| Тунелі | Вентилятори для провітрювання метро, тунелів, гаражів | ≤ 75 | BV-3 |

| >75 | BV-4 | ||

| Будь-яка | BV-4 | ||

| Нафтохімічне виробництво | Вентилятори для видалення небезпечних газів, а також використовуються в інших технологічних процесах | ≤ 37 | BV-3 |

| >37 | BV-4 | ||

| Виробництво комп'ютерних чіпів | Вентилятори для створення чистих приміщень | Будь-яка | BV-5 |

| Примітки 1 Цей стандарт розглядає лише вентилятори потужністю менше 300 кВт. Оцінка вібрації вентиляторів більшої потужності - за ГОСТом ISO 10816-3. Однак стандартні серійні електродвигуни можуть мати номінальну потужність до 355 кВт. Вентилятори з такими електродвигунами слід приймати відповідно до цього стандарту. 2 Таблиця 1 не поширюється на легкі низькошвидкісні вентилятори великого діаметра (зазвичай від 2800 до 12500 мм) з осьовим потоком, що використовуються в теплообмінниках, охолоджувачах башт і т.п. Клас точності балансування для таких вентиляторів має бути G16, а категорія вентиляторів – BV-3 |

|||

У разі придбання окремих елементів ротора (колеса або крильчатки) для їх наступної установки на вентилятор слід керуватися класом точності балансування даних елементів (див. таблицю ), а у разі придбання вентилятора у зборі також слід брати до уваги результати заводських випробувань на вібрацію (таблиця ) та вібрацію на місці експлуатації (таблиця ). Зазвичай ці характеристики узгоджені між собою, тому вибір вентилятора можна здійснювати на основі його BV-категорії.

Винахід відноситься до вимірювальної техніки, зокрема до способу балансування частин машин, що обертаються, і може бути використане для балансування вентиляторів. Спосіб реалізується в такий спосіб. Для балансування вентилятора у зборі проводять розмітку крильчатки вентилятора на рівні сектори, встановлюють технологічний вантаж, приводять вентилятор у обертання на частоті нижче робочої з метою утримання вантажу на крильчатці. Маса технологічного вантажу може становити 0,1-5% від маси крильчатки. Потім подають робочу напругу на вентилятор, що балансується, і послідовно заміряють величину вібрації в кожному секторі. Для балансування вентилятора поступово видаляють матеріал з спідниці крильчатки в секторі, діаметрально протилежному тому, де отримані мінімальні показання за значенням вібрації. Величину вібрації вимірюють після кожного видалення матеріалу з крильчатки при напрузі робочої вентилятора (робочій частоті). Технічний результат полягає у можливості проведення динамічного балансування вентилятора у зборі.

Винахід відноситься до способів компенсації дисбалансу частин машин, що обертаються, зокрема вентиляторів, для підвищення надійності роботи вентилятора, підвищення його терміну експлуатації.

При окремому балансуванні ротора та крильчатки виникає можливість збігу векторів дисбалансу, що призводить до збільшення вібрації щодо допустимої у 2-4 рази. При цьому збільшується навантаження на підшипники, знижується надійність роботи вентилятора. Відомий спосіб балансування роторів (а.с. 1432362, публ. 1988). Відомий спосіб прийнято за прототип. Спосіб полягає в тому, що ротор приводять у обертання, вимірюють амплітуду вібрації опори ротора, встановлюють на нього пробну масу з відомим дисбалансом послідовно в дві точки, розташовані під кутом 90 градусів одна до іншої, повторюють вимірювання і обчислюють дисбаланс ротора. Відомий спосіб не дозволяє зробити балансування вентилятора у зборі.

Завданням цього винаходу є проведення динамічного балансування вентилятора в зборі, недопущення різкого зростання величини вібрації при збігу дисбалансу ротора і крильчатки, зниження навантаження на підшипники та збільшення за рахунок цього терміну експлуатації вентилятора.

Поставлене завдання вирішується у способі балансування вентилятора у зборі. Для цього виробляють розмітку крильчатки вентилятора на рівні сектори, встановлюють технологічний вантаж, приводять вентилятор обертання на частоті нижче робочої, з метою утримання вантажу на крильчатці. Маса технологічного вантажу може становити 0,1-5% від маси крильчатки. Потім подають робочу напругу на вентилятор, що балансується, і послідовно заміряють величину вібрації в кожному секторі. Для балансування вентилятора поступово видаляють матеріал з спідниці крильчатки в секторі, діаметрально протилежному тому, де отримані мінімальні показання за значенням вібрації. Величину вібрації вимірюють після кожного видалення матеріалу з крильчатки при напрузі робочої вентилятора (робочій частоті).

Спосіб здійснюється наступним чином. Для знаходження місця проведення балансування роблять розмітку крильчатки на рівні сектори від одного, наприклад до восьми. Включають вентилятор. За допомогою однофазного або трифазного латера або іншого пристрою встановлюють на вентилятор таку величину напруги живлення, щоб крильчатка оберталася приблизно з частотою 800-1500 оборотів в хвилину. Робиться це для того, щоб встановлений на крильчатку технологічний вантаж не зривався з потрібного сектора спідниці вентилятора. Маса технологічного вантажу повинна бути такою, щоб її прилад відчував при його переміщенні по секторах. Маса технологічного вантажу має становити 0,1-5% від маси крильчатки. Місце, де необхідно зробити балансування, не змінюється зі збільшенням частоти обертання крильчатки, наприклад, до 8000-12000 обертів на хвилину. Встановлюють технологічний вантаж у 1-й сектор. Приєднують до фланця вентилятора або корпусу вентилятора датчик ДН-3-М1 вимірювача шуму і вібрації типу ВШВ-003 (або використовують будь-який інший прилад для вимірювання вібрації). Потім подають напругу на вентилятор, що балансується, заміряють і записують величину вібрації в 1-му секторі. Вимикають вентилятор. Встановлюють технологічний вантаж у другому секторі і повторюють виміри вібрації та записують її величину. Аналогічно заміряють та записують величину вібрації в інших секторах.

Балансування вентилятора здійснюють у секторі, діаметрально протилежному, де отримані мінімальні показання приладу за значенням вібрації, попередньо прибравши технологічний вантаж. Балансування проводять методом поступового зняття матеріалу з спідниці крильчатки при вимкненому напрузі до величини, зазначеної в документації. Вимірювання величини вібрації проводять після кожного видалення матеріалу з крильчатки при робочій напрузі вентилятора. При балансуванні технологічний вантаж встановлюється на крильчатку у секторі з мінімальним значенням дисбалансу. Для отримання позитивних результатів балансування вентилятора у зборі крильчатка має бути жорстко з натягом закріплена на валу електродвигуна.

Спосіб балансування вентилятора в зборі, що полягає в тому, що вентилятор приводять у обертання, вимірюють величину вібрації, встановлюють технологічний вантаж, який відрізняється тим, що виробляють розмітку крильчатки на рівні сектори для визначення місця балансування, приводять у обертання обертання на частоті нижче робочої, з метою утримання технологічного вантажу на крильчатці, вибирають масу технологічного вантажу, яка може становити 0,1-5% від маси крильчатки, подають робочу напругу на вентилятор, що балансується, послідовно заміряють величину вібрації в кожному секторі, проводять балансування вентилятора, поступово видаляючи матеріал з «спідниці» крильчатки в секторі, діаметрально протилежному тому, де отримані мінімальні показання значення вібрації, вимірюють величину вібрації при робочому напрузі роботи вентилятора після кожного видалення матеріалу з крильчатки.

Схожі патенти:

Винахід відноситься до машинобудування і може бути використане для балансування машин. Вантаж для балансування редуктора містить коригуючу масу і виконаний у вигляді концентричного кільця з виступом або лиск на внутрішній поверхні з радіальними наскрізними та ненаскрізними прорізами.

Винахід відноситься до вимірювальної техніки і може бути використане визначення координат центру мас і балансування виробів складної форми. Спосіб включає центрування колеса із встановленням точок відліку координат місцезнаходження силовимірювальних датчиків, розміщених на поверхні платформ, що використовуються для зважування робочого колеса.

Винахід може бути використаний при виробництві навігаційних приладів. Спосіб балансування металевого зубчастого резонатора хвильового твердотільного гіроскопа полягає в тому, що вимірюють параметри неврівноваженої маси, розраховують масу, що підлягає видаленню з кожного балансувального зубця, і видаляють неврівноважену масу з поверхні балансувальних зубців шляхом електрохімічного розчинення, при цьому кожен зубець через поверхню кожного зубця пропускають заздалегідь розрахований електричний заряд, величину якого регулюють часом пропускання постійного струму.

Ротор з компенсатором дисбалансу містить робоче колесо ступеня турбомашини і компенсатор дисбалансу колеса у вигляді вантажу балансування, виконаного у формі сегмента з круговими зовнішньою і внутрішньою поверхнями і стопорним елементом.

Винахід відноситься до балансувальної техніки і може бути використане для виконання прецизійного динамічного балансування роторів гіроскопів. Пристрій містить вимірювальну систему, пристрій для установки балансованого виробу і датчик контрастної мітки, розміщені на підставі вимірювальної системи, розташованому у вакуумованій камері, систему охолодження та відкачування-закачування повітря, лазер, призначений для видалення матеріалу з поверхні виробу, що балансується, систему захисту вузлів, деталей та поверхні балансованого виробу від забруднення продуктами лазерної обробки, пневматично пов'язану з системою охолодження та відкачування-закачування повітря, джерело живлення приводу балансованого виробу, а також модулі електроніки, електрично пов'язані з датчиками для вимірювання дисбалансу та з інформаційно-керуючою системою на базі ПЕОМ та призначені для керування балансуванням виробу.

Винахід відноситься до випробувальної техніки, зокрема способів вимірювання потужності втрат енергії в підшипниках кочення. Сутність способу вимірювання потужності втрат на тертя в підшипниках кочення полягає в тому, що потужність втрат енергії в підшипнику кочення визначається як добуток суми моментів інерції системи обертових мас «ротор приводного двигуна, сполучна муфта, елементи підшипника кочення, що рухаються» на суму кутової швидкості і кутової швидкості за період, протягом якого визначено кутове прискорення системи мас, що обертаються, «ротор приводного двигуна, з'єднувальна і кутового прискорення системи обертових мас «ротор приводного двигуна, сполучна муфта, елементи підшипника кочення, що рухаються», визначеного з урахуванням наведеного моменту інерції опору коченню.

Винахід відноситься до способів діагностики ремонтних конструкцій, які застосовуються для ремонту трубопроводів за композитно-муфтовою технологією. Сутність: трубу з дефектом герметизують шляхом приварювання до її торців двох заглушок з еліптичними днищами. При цьому одна із заглушок містить два штуцери: один – для подачі води, інший – для дренажу повітря. На дефектну трубу встановлюють ремонтну конструкцію, яку заповнюють композитними матеріалами і випробовують чотири етапи за допомогою створення внутрішнього тиску. Технічний результат: забезпечення достовірності (інформативності) та повноти оцінки механічних властивостей композитного складу; перевірка несучої здатності труби відремонтованої композитно-муфтовим методом. 4 з.п. ф-ли.

Винахід відноситься до машинобудування і може бути використане при складанні та балансуванні збірних роторів компресорів газоперекачувальних агрегатів. У способі балансування збірного ротора балансують вал з використанням площин корекції дисбалансів на кінцях валу та його муфти та балансують зібраний ротор, при цьому вимірюють биття сполучних фланців муфт щодо їх балансувальних поверхонь, визначають і маркують місця максимального радіального биття фланців. Далі поєднують промарковані місця і скріплюють муфти, виконують балансування отриманої складальної одиниці спочатку з корекцією головного вектора в площині з'єднання, а потім корекцією головного моменту дисбалансів в площинах, розміщених поблизу балансувальних поверхонь. Після чого муфти роз'єднують, збирають ротор, розміщуючи промарковані місця в одній площині, і балансують його з використанням площин корекції дисбалансів на кінцях валу. Винахід спрямовано підвищення точності складання ротора. 3 іл.

Винахід відноситься до способів інерційних випробувань ланцюгових передач та дозволяє визначити момент інерції ланцюгової передачі. Сутність винаходу полягає в тому, що до вхідного валу ланцюгової передачі приєднується вихідний вал електричного двигуна і кріпиться тіло з еталонним моментом інерції, а момент інерції ланцюгової передачі визначається як відношення суми добутку різниці кутового прискорення системи мас, що обертаються, «електричний двигун, ланцюгова передача, тіло з еталонним моментом інерції» та кутового прискорення системи обертових мас «електричний двигун, ланцюгова передача» на момент інерції електричного двигуна і твору кутового прискорення системи обертових мас «електричний двигун, ланцюгова передача, тіло з еталонним моментом інерції» на момент інерції тіла з еталонним до різниці кутового прискорення системи мас, що обертаються, «електричний двигун, ланцюгова передача» і кутового прискорення системи обертових мас «електричний двигун, ланцюгова передача, тіло з еталонним моментом інерції». 1 іл.

Турбінна установка містить роторну машину (12, 14, 24) та балансувальний вантаж (78). Роторна машина містить компонент, що обертається (62) з канавкою (76), що має основу (84) і пару похилих сторін (86), що сходяться один до одного в першому напрямку (66) від основи (84) з утворенням отвору (92). Балансувальний вантаж (78) розташований у зазначеній канавці (76) і має корпус, першу пару похилих сторін (94), що сходяться один до одного в першому напрямку і розділених першою відстанню (98), і другу пару похилих сторін (100), що сходяться один до друга у зазначеному першому напрямку (66) та розділених другою відстанню (101), яка більша за першу відстань (98). Кожна сторона першої пари похилих сторін балансувального вантажу містить плоску ділянку (96), що забезпечує зменшення відстані (98) між сторонами (94). Балансувальний вантаж виконаний з можливістю проходження через вказаний отвір у канавку (76) та повороту із забезпеченням взаємодії зазначених похилих сторін (86) канавки з другою парою похилих сторін (100) балансувального вантажу. Досягається спрощення конструкції канавки та встановлення балансувального вантажу в канавці та його закріплення поворотом. 2 зв. та 7 з.п. ф-ли, 10 іл.

Винахід відноситься до галузі вимірювань, а саме процесу визначення статичного дисбалансу заготовок, і може бути використане для балансування заготовок. Спосіб полягає в наступному. Планшайба верстата (поворотний стіл верстата) із встановленою на ній заготовкою встановлюється в задане кутове положення, яке контролюється кутовим датчиком положення планшайби. Гідростатичні кишені торцевої опори планшайби забезпечені датчиками тиску робочої рідини, за кількістю, рівною або кратною кількістю торцевих кишень гідростатичних, але не менше трьох. Сигнали з датчика кутового положення планшайби і датчиків тиску вводяться через контролер у пристрій числового програмного управління (УЧПУ) верстата, а потім на основі отриманих від датчиків кутового положення і датчиків тиску даних, а також постійних параметрів верстата, таких як маса планшайби, кількість і розміри гідростатичних кишень, розрахунковим шляхом визначаються положення центру мас планшайби та заготівлі, маса заготівлі, величина та напрямок вектора дисбалансу, місце встановлення та необхідна маса балансувальних вантажів. Технічний результат полягає у підвищенні точності визначення дисбалансу заготовок та його усунення безпосередньо на верстаті. 4 з.п. ф-ли, 2 іл.

Заявлені винаходи відносяться до машинобудування і можуть використовуватися для динамічного балансування різних виробів. Спосіб полягає в тому, що виріб приводять у обертання на платформі, встановленої на центральній шарнірній опорі на столі, що обертається, і вимірюють динамічні реакції між платформою і столом. Додатково вимірюють динамічні реакції між платформою та столом при зміненому взаємному вертикальному положенні шарніру центральної опори та виробу. Пристрій містить корпус, встановлений у ньому обертовий на підшипниках відносно вертикальної осі стіл, розміщену на столі центральну шарнірну опору, на яку спирається платформа для встановлення виробу, платформа пов'язана зі столом за допомогою динамічних датчиків реакцій, що виникають при обертанні стола з встановленим виробом. Центральна шарнірна опора виконана у вигляді карданового підвісу з горизонтальними осями, що схрещуються, перетинають вісь обертання, а платформа виконана поворотною відносно вертикальної осі. Технічний результат полягає у підвищенні точності балансування. 2 н.п. ф-ли, 3 іл.

Винахід відноситься до вимірювальної техніки, зокрема до способів вимірювання моментів інерції, і може бути використане для вимірювання моментів інерції різних виробів. Спосіб полягає в тому, що виріб закріплюють на платформі коливального пристрою, приводять в коливальний рух та вимірюють період та амплітуду коливань. При цьому амплітуду коливань підтримують постійною шляхом компенсації її зменшення закручуванням пружного елемента на кут, що дорівнює різниці початкового значення і наступних виміряних значень амплітуди коливань. Закрутку, що компенсує, виробляють за допомогою приводу, встановленого між корпусом і пружним елементом. Технічний результат полягає у підвищенні точності вимірювань та спрощенні реалізації способу. 1 з.п. ф-ли, 2 іл.

Група винаходів відноситься до балансувальної техніки, зокрема до засобів та методів балансування роторів турбін. Пристрій містить зовнішній компонент, внутрішній компонент, який гвинтовим чином з'єднаний із зовнішнім компонентом, при цьому внутрішній компонент обмежує камеру, яка містить перший і другий отвори і містить нижню поверхню, яка забезпечена з'єднанням ущільнювачем і кришкою для закривання герметичним чином першого отвору камери. З'єднання між зовнішнім компонентом і внутрішнім компонентом є гвинтовим, тобто результат операції нарізки різьблення. Тому внутрішній компонент може таким чином рухатися коаксіальним чином щодо зовнішнього компонента. Спосіб включає наступні етапи - зупинки турбіни, орієнтації шляхом розташування балансувального отвору навпроти другого отвору камери пристрою для введення балансувального вантажу, здійснення контакту поверхні ущільнювального з'єднання внутрішнього компонента в контакт з ротором з використанням гайки, відкриття камери пристрою з видаленням кришки, введення отвір ротора через камеру пристрою і позиціонування вантажу шляхом загвинчування та замикання шляхом зачеканки в балансувальному отворі, далі установки кришки для закриття першого отвору камери, і камеру від'єднують від ротора, використовуючи гайку, повертають турбіну в роботу. Технічний результат полягає в усуненні розгерметизації корпусу турбіни, прискоренні процесу встановлення вантажів. 3 зв. та 7 з.п. ф-ли, 4 іл.

Винахід відноситься до пристроїв та способів автоматичного придушення вібрації і може бути використане в помольно-змішувальних агрегатах з автоматичним балансуванням. Пристрій автоматичного пригнічення вібрації помольно-змішувального агрегату, що включає станину 1, вертикальні колонки 2 з повзунами 3, прямокутну раму 4 з камерами 5, з'єднану з повзунами 3 і ексцентриковим валом 9, забезпеченим з двох сторін противагами 10, містить додатковий 1 ексцентриковим валом 9. Додатковий вал 11 забезпечений водилом 13 з двома напрямними 14, що несуть додаткову противагу 15, взаємодіє з сателітом диференціального механізму, ліва і права шестерні якого з'єднані з півосями 17, пов'язаними з виходами двох гальм2 електромагніт. 19, 20 з'єднані з виходами відповідно першого 22 і другого 23 підсилювачів-перетворювачів, що входять у прямий ланцюг основного каналу управління положенням додаткової противаги 15 і з'єднаних своїми входами через модуль введення-виводу з першим і другим виходом програмованого контролера 24. управління. Перший додатковий канал з управлінням по розімкнутому принципу частотою обертання ексцентрикового валу 9 з'єднаний входом з третім виходом контролера 24 і складається з послідовно з'єднаних третього підсилювача-перетворювача 27, третього виконавчого механізму 28, пов'язаного з ексцентриковим валом 9. Другий додатковий канал агрегату входом з'єднаний з четвертим виходом контролера 24 і містить у прямому ланцюгу послідовно з'єднані четвертий підсилювач-перетворювач 29, четвертий виконавчий механізм 30 і другий регулюючий орган 31. При цьому ланцюг зворотного зв'язку містить послідовно з'єднані датчик маси матеріалу 32 на виході помольно-змішувального агрегату другий нормуючий перетворювач 33, вихід якого пов'язаний з другим входом контролера 24, з'єднаного своїм першим входом з виходом ланцюга зворотного зв'язку основного каналу управління положенням додаткової противаги 15, що включає послідовно з'єднані датчик положення додаткової противаги і перший нормуючий перетворювач 26. Згідно з способом процес пригнічення вібрації за розімкнутим принципом за допомогою контролера 24, база даних у пам'яті якого задає поверхню статичних характеристик агрегату у вигляді залежності рівня вібрації від коефіцієнта завантаження в камерах і положення додаткової противаги при різних фіксованих значеннях частоти обертання ексцентрикового валу 9. Визначають поточне положення робочої точки на поверхні статичних характеристик, порівнюють з положенням точки, що відповідає найменшому значенню вібрації, і формують керуючий вплив позитивного або негативного знака, що подається після посилення на першу або другу гальмівні електромагнітні муфти, дія яких призводить до переміщення додаткового протива вібрації. Пристрій та спосіб забезпечують підвищення якості подрібненого матеріалу та збільшення ресурсу роботи вузлів та деталей помольно-змішувального агрегату. 2 н.п. ф-ли, 4 іл.

Винаходи відносяться до вимірювального обладнання, а саме до засобів та методів балансування, та можуть бути використані для визначення дисбалансу роторів турбін, компресорів. Відповідно до способу ротор встановлюють на опорах з вібросприймають резонаторами, розганяють його до обраної частоти обертання, реєструють коливання ротора, визначають дисбаланс і усувають його. При цьому до початку обертання автоматичний оперативний блок вводять вихідні параметри балансування, наприклад, масу ротора і необхідну точність балансування. Потім, на основі вихідних параметрів, визначають режим балансування: дорезонансний, резонансний або зарезонансний. Після цього по команді оперативного блоку автоматично встановлюють відповідні вибраному режиму власну частоту резонаторів, що вібросприймають, і частоту обертання ротора. Пристрій включає пристрій, що обертає, датчики коливань і, принаймні, дві опори. Опори з'єднані з вібросприймаючими резонаторами. Кожен вібросприймаючий резонатор виконаний з можливістю зміни власної частоти та реалізації дорезонансного, резонансного або зарезонансного режимів балансування. Пристрої зміни власної частоти резонаторів вібросприймають з'єднані з автоматичним оперативним блоком. При цьому оперативний блок обладнаний введенням вихідних параметрів балансування. Технічний результат полягає у розширенні можливостей та підвищенні ефективності процесу балансування. 2 зв. та 5 з.п. ф-ли, 2 іл.