Зварювальна таблиця для пнд труб. Технологія зварювання нагрітим інструментом поліетиленових труб

Робочий зварює пнд трубу

Зміст статті:

ПНД труби з діаметром від 20 до 1200мм часто застосовують завдяки легкості монтажу. Ці трубки можуть бути як напірними так і безнапірними. Існують роз'ємні способи з'єднання труб (з'єднання фланцями та фітингом), а також нероз'ємні такі як: стикове зварювання поліетиленових трубних виробів, в якому застосовую апарат для стикового зварювання, а також з'єднання муфтами поліетиленових труб. Залежно від того, в яких умовах буде проходити експлуатація, застосовують певний вид з'єднання трубопроводу. Зварювання пнд труб є найбільш надійним способом.

Зварювання труб пнд: технологія та застосування.

Якщо система перебуватиме за тиском зазвичай використовують зварювання пнд труб своїми руками.

Застосовуються зварювання поліетиленових труб різних видів:

- стикове зварювання;

- електромуфтове зварювання;

Зварювання пнд труб встик

Зварювання пнд труб встик Перед тим як буде проведено зварювання пнд труб своїми руками, потрібно все приготувати:

- Обробити механічним шляхом зони майбутнього з'єднання зварювання пнд встик;

- Перевіряється обладнання для зварювання труб ПНД. Тут зупинимося детальніше;

- слід візуально перевірити пристрій на справність;

- заправити паливом електрогенератор, провести його тестовий запуск;

- слід відчистити скребок, торцювальник та інші вузли від поліетилену, що прилип;

- перевірте кількість олії на гідросистемі.

Стичне зварювання пнд

Зварювання пнд трубвстик своїми руками важче виробляється, ніж електромуфтова. Беріться за процес, якщо ви впевнені у своїх силах і у вас є кваліфікація зварювальника, а також досвід. Зазначимо, що зварювання є економічно процесом, що споживає мало електроенергії.

Апарат стикового зварювання пнд формує монолітний шов, рівний за якістю та властивостями основного матеріалу. Здійснюється таким чином з'єднання поліетиленових труб, фітингів тощо. Цей спосіб застосовується лише для однакових марок і діаметра, з товщиною стінок не більше 4.5 мм і діаметром більше 50мм. Температуразварювання пнд трубопроводу також має значення, виконувати з'єднання слід у діапазоні температур від - 14С до +47С.

Температура зварювання пнд труб у середньому становить 130-140 градусів.

Спосіб передбачає наявність спец. обладнання.

- Штангенциркуль-для вимірювання розмірів матеріалу;

- Центратор -для фіксації стискання труб осьовому напрямку;

- Торцювач для мех.. обробки;

- Гідравлічний привід для постійного тиску на труби з точним регулюванням.

Стикове зварюванняполіетиленового дроту: процедура та план дій

- перевіряють овальність поліетиленового виробу, чи відповідають розміри, видаляють можливі нерівності електроторцювальником;

- встановлюють труби в центратор, дотримуючись 4см відстані між торцями;

- далі слідує розплавлення торців апаратом для зварювання, починається процес плавлення;

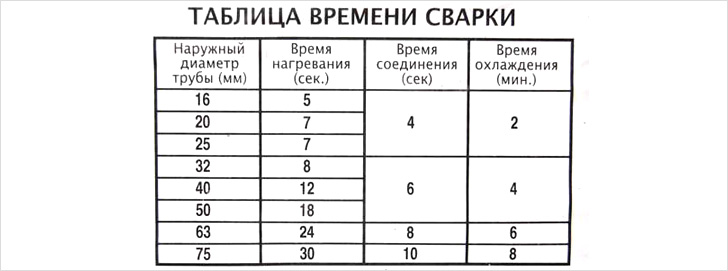

- Слід нагувати трубку протягом певного часу, відповідно, яке допоможе вибрати таблиця зварювання пнд тркбопровода.

- Відразу після нагрівання проводитися з'єднання пнд встик нагрітими кінцями труб.

- Далі апарат стикового зварювання труб роблять необхідний тиск, після чого створюється фінальний грат.

Після остигання поліетилену створюється бурт-герметичний шов. Слід не допускати здигування стінки труб більш ніж на 9-10% від їх товщини.

Таблиці зварювання поліетиленових труб

Відео-зварювання поліетиленових труб

Зварювання поліетиленових труб муфтами

Цей спосіб менш вигідний з економічної точки зору, але зручний за умов малого простору. Електромуфтовазварювання поліетиленових труб часто застосовується під час ремонту, це першочергово для дроту до 150-160 мм у діаметрі. Якщо слід створити додатковий рукав, тут цей метод також буде зручним. Грамотно створена сполука витримає 14-16 атмосфер тиску.

Зварювання муфт пнд

Зварювання електромуфтою поліелієбуд труби

Зварювання електромуфтою поліелієбуд труби Електромуфтає фасонною деталлю різних розмірів з пнд матеріалу всередині якої знаходяться електричні спіралі. Існують різні форми для різних видів з'єднання.

Створення зварювального шва:

- видалення забруднення труб від жиру та інших небажаних речовин;

- на сприраль муфти подається електричний струмщо підвищує температуру поетилену та плавить його.

- далі нагріваються торці під. муфтою

- трубопровід розширюється створюючи тим самим необхідне зварювання тиск.

- електрика відключається і зварювана пнд труба остигає, тим самим утворюється надійне герметичне з'єднання. Після остигання, її витягують і роблять друк документа-протокол електрозварювання.

Відео-Електромуфтове зварювання труб пнд.

Відео-інструкція

Зварювання пнд: ціна, оренда

Багато фірм у великих містахпропонують послугу-оренду апарату для зварювання пнд труб. Користувач уникає необхідності купити апарат для зварювання, та отримати його у тимчасове користування, заощадивши кошти.

Переваги орендиапарату для зварювання.

- спец. обладнання досить дороге, оренда дозволяє заощаджувати;

- є великий вибір техніки відповідно до ваших змінних запитів.

Вартістьоренда коливається від 2 до 4 тисяч рублів на добу.

Зварні з'єднання є нероз'ємними, тобто. не можуть бути розібрані без поломки деталей. Це свідчить про монолітність (суцільність) зварних з'єднань. Така монолітність може бути забезпечена, якщо між поверхневими мак-ромолекулами деталей, що з'єднуються, виникнуть сили взаємодії (сили Ван-дер-Ваальса) і відбудеться їх взаємне переміщення з однієї деталі в іншу, наприклад за рахунок дифузії.

Здавалося б, достатньо зблизити поверхні на такі відстані (0,3-0,4 їм), на яких починають помітно проявлятися ці сили, щоб між поверхневими макромолекулами зварюваних пластмас виникли зв'язки, зникла межа розділу і відбулося зварювання. Саме цими міркуваннями керуються деякі автори, визначаючи зварювання як технологічний процес отримання нероз'ємного з'єднання частин виробу, заснований на взаємній дифузії і хімічній взаємодії макромолекул полімерів, в результаті яких між поверхнями, що з'єднуються, зникає межа розділу.

Однак навіть в ідеальному випадку, коли на поверхнях, що з'єднуються, відсутні мікронерівності (ідеально гладкі поверхні), різні забруднення, адсорбовані гази та інші складові, що перешкоджають такому зближенню, необхідна витрата ззовні деформаційної і теплової енергії. Деформаційна енергія буде витрачатися на подолання сил відштовхування, що виникають між поверхневими атомами, що зближуються. Теплова енергія збільшує ймовірність розвитку взаємодії з-поміж них. Якщо виходити з таких уявлень, то в зварювальній зоні можна виділити два основні процеси: перший - підведення і перетворення енергії і другий - рух (або перетворення) речовини. Інтенсивність процесу перетворення енергії та її характер визначають вид зварювання.

Для здійснення процесу зварювання необхідна активація поверхонь, що зварюються. Це досягається за рахунок підведення та, в деяких випадках, перетворення енергії. Введення речовини необхідно тільки при деяких видах зварювання пластмас, наприклад, при зварюванні нагрітим газом із застосуванням присадного матеріалу, а також при зварюванні розплавом. В останньому випадку з присадним матеріалом та розплавом підводиться і енергія.

Рух речовини за різних видів зварювання пластмас може бути значним. Воно обумовлено перемішуванням та дифузією, що протікають у матеріалі, нагрітому до в'язкотекучого стану. Особливим видом руху слід вважати хімічну реакцію активних груп, розташованих на зварюваних поверхнях, між собою або з активними групами проміжної речовини, яка також може протікати при підведенні енергії того чи іншого виду (хімічне зварювання).

Виходячи зі сказаного, можна вважати, що в термодинамічному сенсі не може бути різниці у визначенні зварювання пластмас і металів. Це визначення може бути сформульовано наступним чином: зварювання - це процес отримання монолітного з'єднання матеріалів за рахунок введення і термодинамічно незворотного перетворення енергії і речовини в місці з'єднання.

Механізм процесу зварювання та зварюваність пластмас

Відповідно до сучасним уявленням, процес зварювання слід розглядати як топохімічну реакцію, тобто. хімічну реакцію, що протікає по поверхні твердого тіла. В основі будь-якої хімічної реакції лежить процес розриву зв'язків у вихідних речовинах та виникнення нових зв'язків, що призводить до утворення нової речовини. Таким чином, механізм утворення з'єднання не повинен змінюватися при переході від одного способу зварювання до іншого і від одного матеріалу до іншого. Змінюється тільки сукупність явищ на контактних поверхнях, що приводить їх у стан взаємодії. Ці явища можуть бути різними і визначаються природою матеріалу і способом зварювання.

Для топохімічної реакції характерно перебіг у три стадії: освіта фізичного контакту; активація контактних поверхонь; об'ємний розвиток взаємодії.

Утворення фізичного контакту відбувається зазвичай при додатку до деталей тиску, що зварюються. В окремих випадках, коли в зону зварювання надходить розплавлений присадковий матеріал, фізичний контакт між ним і кромками, що зварюються, може здійснюватися без застосування тиску або при порівняно невеликому тиску. Це відноситься до зварювання нагрітим газом та екструзійного зварювання.

Встановлення фізичного контакту між поверхнями, що зварюються, може передувати нагріванню, здійснюватися після нагрівання з'єднуваних поверхонь до температур зварювання або одночасно з нагріванням. У будь-якому випадку на цій стадії відбувається пластичне деформування макро-і мікронерівностей, за рахунок чого відбувається зближення контактуючих поверхонь. Робота деформації витрачається також на видалення з контактної зони сторонніх включень (газових бульбашок, масляних та жирових плям та інших забруднень). Для м'яких пластмас і волокнистих матеріалів на цій стадії характерне ущільнення, що проявляється у зменшенні товщини матеріалу.

Активація зварюваних поверхонь включає в себе їх нагрівання для підвищення енергії теплового руху макромолекул. Нагрів може здійснюватися або безпосередньо за рахунок передачі тепла від нагрітих інструменту, газу або присадного матеріалу до деталей, що зварюються, або за рахунок перетворення інших видів енергії в теплову. Це може бути механічна енергія ультразвукових коливань або тертя, енергія високочастотного електричного поля конденсатора, електромагнітна енергія, енергія інфрачервоного випромінювання, лазера та концентрованого світлового променя.

При зварюванні з використанням перетворення різних видів енергії в теплову термічну активацію поверхонь передуватимуть процеси, пов'язані зі специфікою даного виду зварювання: зміщення диполів - при зварюванні струмами високої частоти.

Введення та розповсюдження ультразвукових коливань, а також концентрація та перетворення енергії механічних коливань в теплову енергію - при ультразвуковому зварюванні; поглинання променевої енергії - при зварюванні інфрачервоним випромінюванням.

Стадія термічної активації може також супроводжуватися розвитком деформаційних процесів, так як дія статичної, а при ультразвуковому зварюванні і динамічного навантажень призводить до впровадження інструменту в поверхню деталі, що стикається з ним, а також до витіснення пластицированного або розплавленого матеріалу із зони зварювання.

Об'ємний розвиток взаємодії супроводжується рядом складних фізико-хімічних процесів, серед яких найбільш істотними є дифузія, перебіг і фізико-хімічні перетворення. Теорія зварювання, у якій головна роль цьому етапі відводиться дифузії, названа дифузійної. Теорія, в якій вважається, що відповідальними за зварюваність є процеси течії, названа реологічною ~ за назвою науки реології, що вивчає закономірності течії.

Згідно з дифузійною теорією, для отримання з'єднання необхідно, щоб при дотику двох поверхонь речовини відбувалося досить повне їх злиття (коалесценція). Повна коалесценція двох шарів рідини відбувається при безпосередньому їх контакті і супроводжується зникненням межі поділу між ними. У разі з'єднання полімерів одного контакту для коалесценції недостатньо, оскільки має ще відбутися структуроутворення в зоні контакту, яке може бути досягнуто за рахунок дифузії макромолекул в цілому або окремих сегментів. Переміщенню сегментів перешкоджають їх зв'язки з рештою макромолекулою, тому дифузія сегментів викликає певну зміну конфігурації ланцюгової молекули. В результаті цього велика кількість послідовних переміщень сегментів буде призводити не тільки до зміни форми макромолекул, але і до зміщення їх центрів тяжкості. Переміщення сегментів і макро-молекул загалом отримало назву мікроброунівського та мак-роброунівського руху відповідно.

Переміщення макромолекул цілком особливо легко може відбуватися в тому випадку, якщо контакт шарів полімеру здійснюється при температурі вище температури перебігу. І тут у зоні контакту порівняно легко виникає структура, характерна полімеру. Дифузія окремих сегментів мак-ромолекул може відбуватися і при температурах, що відповідають високоеластичному стану полімеру, при цьому переміщення молекули в цілому утруднено. При таких температурах ступінь коалесценції менше одиниці (максимальний ступінь коалесценції дорівнює одиниці і спостерігається тільки у рідин), що пояснюється тим, що після переміщення сегментів на певну глибину дифузія припиняється через напружень, що виникають у молекулярних ланцюгах.

Доказом дифузійного характеру процесу зварювання може служити та обставина, що всі заходи, що сприяють тепловому руху (підвищення тиску і температури, введення пластифікаторів і т. д.), викликають збільшення міцності зварного з'єднання і, навпаки, фактори, що уповільнюють дифузію, знижують міцність.

Прихильники реологічної теорії вказують, що якби за утворення з'єднання була відповідальна лише дифузія, то час зварювання становив би десятки хвилин. Проте на практиці цей час значно менший. Крім того, слід враховувати, що процесу дифузії неминуче перешкоджають повітряні прошарки і забруднення поверхневих шарів матеріалів, що зварюються, тому час проникнення ще більше збільшується. Нарешті, слід мати на увазі, що коефіцієнт дифузії не залишається постійним, а безперервно знижується, оскільки в міру проникнення ділянок макромолекул через межу розділу безперервно зростає їхнє гальмування.

Тому прихильники реологічної теорії припускають, що прояву сил міжмолекулярної взаємодії та диф-фузії в об'ємах контактування передує ряд явищ, пов'язаних з перебігом і перемішуванням розплаву (1-4, 16 |).

Вважається, що при контакті розплавлених поверхонь напруги, створювані зусиллям притиску (а при ультразвуковому зварюванні і динамічні напруги), викликають зсув шарів розплаву. При такому зрушенні відбувається видалення із зони з'єднання повітряного прошарку та інших сторонніх включень, а розплав видавлюється із зони зварювання, що свідчить про отримання якісного зварного з'єднання. Швидкість зсуву на різних ділянках контактуючих поверхонь може відрізнятися через нерівномірність розподілу температур і напруг. Все це може призвести до перемішування розплаву в контактуючих обсягах, що особливо ймовірно у випадках зварювання з використанням високочастотних механічних (ультразвукове зварювання) або електричних (зварювання ТВЧ) коливань | 1-4).

Явище перемішування в'язкотекучого матеріалу в зоні зварювання підтверджено експериментально при вивченні процесу зварювання пластмас нагрітим інструментом. Очевидно, для макро-об'ємів в'язкотекучого матеріалу при зварюванні характерний процес перемішування, а мікрооб'ємів - процес дифузії.

Якщо зварювання проводиться в інтервалі температур високоеластичність, переважним є дифузійний механізм. При цьому необхідний тривалий контакт поверхонь, що зварюються один з одним, зварні шви зберігають межу розділу, а матеріал в зоні з'єднання не відрізняється від вихідного по надмолекулярній структурі. Таке зварювання протікає при значних тисках, що обумовлює значну залишкову напругу в зоні шва після охолодження з'єднання |7-10].

Якщо зварювання проводиться в інтервалі температур в'язкотекучості (для аморфних полімерів) або в інтервалі температур плавлення (для частково-кристалічних полімерів), процес подібний до зварювання металів. Під впливом зовнішніх сил відбувається швидка коалесценція розплаву, що супроводжується переміщенням і перемішуванням шарів. При цьому шари розплаву, що містять газові та оксидні включення, видаляються із зони зварювання, що полегшує подальшу взаємну дифузію ділянок молекулярних ланцюгів і цілих макромолекул у мікрообсягах. У зварних швах таких з'єднань практично відсутня межа розділу поверхонь, що з'єднуються. Вони не руйнуються по початковій площині контакту, а надмолекулярна структура може змінюватись в залежності від умов охолодження розплаву 19-11].

У зв'язку з тим, що зварювання плавленням на заключному етапі пов'язане з перебігом розплаву, зварюваність пластмас оцінюють за такими характеристиками, як енергія активації в'язкої течії, температурний інтервал в'язкотекучого стану і в'язкість розплаву. У світлі цих уявлень стає очевидним, що чим менше енергія активації в'язкої течії і в'язкість розплаву і чим більше температурний інтервал в'яз-котекучесті, тим більш ймовірно утворення високоякісної зварної сполуки. За реологічними властивостями пласт-маси можна розділити втричі групи (1, 4, 10, 16, 18, 19|.

До першої групи можна віднести неорієнтовані термопласти, у яких енергія активації в'язкої течії значно менше енергії хімічного зв'язку і не перевищує 150 кДж/моль; температурний інтервал в'язкотекучого стану (Tт і Тр де Tт - температура плинності, а Тр - температура розкладання) перевищує 50 ° С; в'язкість розплаву становить 102-105 Па. с.

Такі термопласти при нагріванні переходять у в'язкотекуче стан без термодеструкції і перебувають у в'язкотекучому стані в досить широкому інтервалі температур; при цьому в'язкість розплаву така, що при незначних зусиллях може бути забезпечена швидка і повна його коалесценція. Ці термопласти добре зварюються плавленням різними методами зварювання в широкому інтервалі режимів. Найбільш типові представники цієї групи термопластів - поліолефіни.

До другої групи можна віднести орієнтовані термопласти із зазначеними вище реологічними властивостями; неорієнтовані та орієнтовані термопласти з високою енергією активації в'язкої течії (близької до енергії хімічного зв'язку); термопласти з вузьким інтервалом між температурою плинності і температурою розкладання (менше 50 ° С) і порівняно високою в'язкістю розплавів.

Для термопластів з високою енергією активації в'язкої течії існує небезпека деструкції при нагріванні до в'язкоте-кучого стану. Термопласти з вузьким температурним інтервалом між Tт і Тр можуть розкладатися при незначному перегріві. У орієнтованих термопластах при нагріванні до в'язко-плинного стану неминуче порушується орієнтована структура, що забезпечує міцність матеріалу. У термопластів з високою в'язкістю розплавів важко забезпечити повну коалесценцію і перемішування розплаву.

Такі термопласти можуть зварюватися плавленням лише за певних обов'язкових умов. Для орієнтованих матеріалів і матеріалів з вузьким інтервалом між Tт і Тр зварювання плавленням не повинно викликати розорієнтацію і деструкцію матеріалу, що можливо тільки за умови швидкого і локального нагріву до температури плинності зварюваних поверхонь без проплавлення матеріалу по всій товщині. Що стосується термопластів з в'язкістю розплавів вище 105 Па. з, то зварювання їх плавленням можливе лише за умови зниження в'язкості розплаву в процесі зварювання. Отже, для забезпечення можливості зварювання плавленням термопластів, що належать до цієї групи, необхідно в кожному конкретному випадку вишукувати оптимальні способи і технологічні прийоми зварювання.

До цієї групи відносяться полівінілхлорид, полівініліден-хлорид, пентапласт, поліетилентерефталат, полікарбонат, плавкі фторопласти та інші термопласти.

До третьої групи належать термопласти, енергія активації в'язкої течії яких перевищує енергію хімічного зв'язку, а також термопласти з в'язкістю розплаву 1011 - 1012 Па. с. Ці термопласти не можуть бути переведені у в'язкотекуче стан, тобто. не можуть зварюватися плавленням. До них відносяться, наприклад, фторопласт-4, ацетат целюлози, полівінілацетат. Утворення сполук таких термопластів можливе тільки за механізмом дифузійного зварювання з нагріванням поверхонь до температур високоеластичного стану, з тривалою витримкою під тиском, рівним межі вимушеної еластичності зварюваних матеріалів, при максимально можливій температурі.

Прискорення дифузійного зварювання може бути досягнуто застосуванням розчинників, в яких даний термопласт здатний набухати і розчинятися. Розчинники збільшують рухливість макромолекул, тому температура зварювання може бути знижена.

ЗВАРЮВАННЯ ПЕ ТРУБ ПРЯМИМ НАГРІВОМ ПРИ МОНТАЖІ ТРУБОПРОВІДІВ

Стичне зварювання поліетиленових труб

Пластмасові трубопроводи отримали останні роки широке застосування як у нашій країні, і там. Таке широке використання пластмасових трубопроводів обумовлено тим, що вони в-4-5 разів легше сталевих, виявляють високу стійкість до агресивних середовищ і мають менший гідравлічний опір. Витрати праці на монтаж та експлуатацію трубопроводів з пластмас у середньому в 2 рази менше, ніж трубопроводів з вуглецевих якісних сталей, і в 3-4 рази, - ніж трубопроводів з нержавіючих сталей.

Найбільше застосування мають труби з поліетилену низької та високої щільності, поліпропілену та полівінілхлориду діаметром до 315 мм. У найближчому майбутньому намічено застосування труб із поліетилену високої щільності діаметром до 630 мм. Основний тип з'єднання таких труб при будівництві трубопроводів - зварювання встик.

Таблиця 4.1.Орієнтовні значення параметрів режиму зварювання деяких термопластів нагрітим інструментом (прямим нагріванням)

* Світлостабілізований технічним вуглецем.

Висока якість зварних з'єднань пластмасових трубопроводів забезпечується при проведенні комплексу заходів з контролю на різних стадіях виробництва. Цей комплекс включає три етапи: попереджувальний контроль (до початку зварювання), активний (у процесі зварювання) і приймальний (після завершення зварювання).

Попереджувальний контроль включає контроль якості зварюваних матеріалів, вибір зварювального обладнання з урахуванням показників його ефективності, перевірку кваліфікації зварювальників і контроль технологічної підготовки виробництва.

При надходженні на склад необхідно сортувати труби так, щоб на складання надходили труби, близькі за геометричними параметрами. На їх поверхні і по торцях не повинно бути тріщин, бульбашок, раковин і сторонніх включень, видимих простим оком, слідів холодних спаїв і розкладання матеріалу.

Умови зберігання труб повинні виключити попадання на них прямих сонячних променів, так як при цьому можливе не тільки зниження міцності матеріалу труб, але і значне погіршення їх зварюваності.

Перед зварюванням труби піддаються механічним і термомеханічним випробуванням.

Гарантійний термін зберігання труб - два роки з дня виготовлення. Після закінчення зазначеного терміну труби перед використанням повинні піддаватися повторній перевірці.

Зварювання ПЕ труб - підготовка до зварювання та збирання

Велике значення має підготовка труб до збирання та зварювання. Внутрішню і зовнішню поверхні кінців труб, що зварюються на відстані не менше 30 мм від торця, очищають від пилу, масла, технічного вуглецю та інших забруднень, що негативно впливають на зварюваність і викликають розтріскування зварного шва в процесі експлуатації. З'єднані поверхні труб, затиснутих в зварювальній установці, після очищення піддають торцюванню. Стружку, що утворилася при торцьовуванні, видаляють чистою ганчіркою або іншим способом, що виключає забруднення торців заготовок. У деяких випадках застосовується знежирення зварюваних кінців розчинником (ацетоном, спиртом). Деформовані, порвані або вибоїни кінці труб обрізаються. Ріжучий інструмент перед обробкою кромок має бути знежирений. Забороняється застосовувати при цьому охолодні емульсії та мастила.

Наступними важливими операціями є складання та центрування труб перед зварюванням. Ці операції повинні здійснюватися на спеціальному пристрої або на установці, на якій буде вестися зварювання. Кінці стикуються труб повинні кріпитися в кільцевих затискачах (центраторах) зварювальної установки таким чином, щоб виліт труб становив 60-70 мм. Після складання між обробленими торцями труб, наведених у зіткнення, не повинно бути зазорів, що перевищують 0,5 мм при діаметрах труб до 110 мм і 0,7 мм - при діаметрах більше 110 мм. Зміщення кінців труб, підготовлених до зварювання, по зовнішньому периметру не повинно перевищувати 10% товщини стінки труб.

Контроль у процесі зварювання проводиться з метою суворого дотримання основних параметрів режиму та циклу зварювання. Орієнтовні значення основних параметрів стикового зварювання труб прямим нагріванням наведені в табл. 4.2.

Основним параметром процесу є температура нагрівання зварювального інструменту, яку необхідно підтримувати постійною з точністю до ±10 К. Час нагріву - плавлення торців зварюваних труб зварювальним інструментом - залежить від температури навколишнього середовища, товщини стінки труб, підготовки торців труб під зварювання. Скорочення тривалості нагрівання при постійній температурі інструменту призводить до недостатнього розм'якшення матеріалу і, як наслідок, погіршення якості зварного шва. Точне дотримання часу нагрівання не завжди гарантує стабільну глибину прогріву, вона може змінюватись залежно від умов навколишнього середовища.

При нагріванні зварювальний інструмент повинен стосуватися країв труб по всьому периметру. При правильному веденні процесу по всьому периметру труби повинен утворюватись рівномірний грат розплавленого матеріалу у вигляді валика заввишки не більше 2-3 мм.

Після оплавлення кінців труб необхідно швидко видалити нагрівач і зробити осад труб. Час між видаленням нагрівача і осадкою труб не повинен перевищувати 1-2 с, інакше відбувається зниження міцності зварного шва в результаті швидкого охолодження поверхонь, що зварюються. При збільшенні тиску відбувається надмірне видавлювання оплавленого матеріалу назовні та всередину труби, що погіршує якість звареного з'єднання. Тривалість охолодження під тиском визначається з урахуванням товщини стінки зварюваних труб, температури навколишнього повітря і типу пластмаси. Зварений стик необхідно витримувати під тиском до повного затвердіння матеріалу, так як переміщення кінців труб відразу ж після зварювання може призвести до створення в стику додаткових внутрішніх напруг.

Таблиця 4.2. Орієнтовні значення параметрів режиму стикового зварювання труб нагрітим інструментом

| Параметри | Матеріал труб | |||

|---|---|---|---|---|

| ПЕНП | ПЕВП | ПП | ПВХ | |

| Температура зварювання (Інструменту), К |

493±10 | 473±10 | 473±10 | 482±5 |

| Тиск стиску при нагріванні торців труб, МПа | 0,02-0,05 | 0.02-0,05 | 0.04-0,08 | 0,05-0,08 |

| Час нагріву (с) при товщині стінки труби (мм)**: 4 6 8 10 12 14 16 | 35 50 70 85 100 120 160 | 50 70 90 110 130 160 180 | 60 80 90 100 150 180 230 | 35 45 50 60 70 - - |

| Тиск опади, МПа | 0,1-0,2 | 0,2-0,3 | 0,2-0,3 | 0.2-0,3 |

| Час (хв) охолодження стику під тиском при товщині стінки труби (мм): 4-6 7-12 14-16 | 3-4 5-8 10-15 | 3-5 6-9 10-15 | 3-5 6-10 12-16 | 2-3 3-5 - |

* НП та ПЕВП - поліетилен низької та високої щільності відповідно; ПП – поліпропілен; ПВХ – полівінілхлорид.

** при температурі навколишнього повітря 293 К.

Розплавлений матеріал, що залишився після зварювання на зварювальному інструменті, необхідно видалити за допомогою скребків, металевих щіток і ганчірки.

Правильність дотримання технологічного процесу зварювання може бути встановлена за зовнішньому виглядута формі зварного з'єднання. Найбільш висока якість зварного з'єднання відповідає утворенню подвійного плавно округленого валика грата рівномірної по всьому периметру шва товщини.

Технологія зварювання ПНД труб

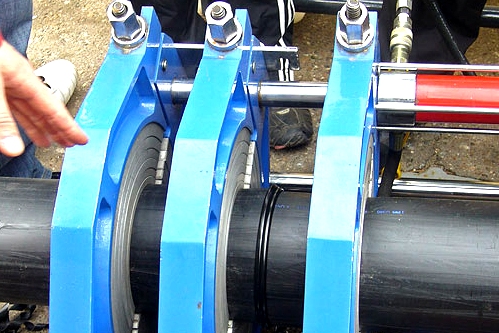

Центратор являє собою конструкцію з двох затискних хомутів - нерухома, закріплена безпосередньо на напрямних, і співвстановлена з нею, рухлива. Рухома каретка встановлена з можливістю переміщення по двох напрямних за допомогою двох гідроциліндрів, що наводяться насосом. . Каретки виконані у вигляді фіксованих нижніх і верхніх знімних напівхомутів, які за допомогою гвинтів, що відкидаються, мають можливість затискати зварювані труби. Для зварювання труб різного діаметра машина має змінні вкладиші, які закріплюються гвинтами в напівхомутах центратора.

Торцувальник складається з двох з'єднаних між собою дисків, на яких закріплені по одному ножу. За допомогою рукоятки з песиком диски мають можливість обертатися у втулках. Торцювальник забезпечений двома опорами, за допомогою яких торцювальник при роботі встановлюється на напрямних центратора.

Планшайба призначена для встановлення на ній фасонних виробів (втулок під фланець та переходів з D63 до 225мм), для кріплення останніх у планшайбі встановлені притискачі. Вони використовуються для центрування та затиску переходів і втулок під фланець, при цьому планшайба встановлюється та затискається у рухомій каретці.

Робота машини полягає в центруванні і фіксації труб, що зварюються, підготовки торців зварюваних труб до зварювання, подальшому нагріванні торців осаду стику. У підготовку торців труб входить очищення їх від бруду, пилу та інших речовин і подальше торцювання поверхонь, що з'єднуються за допомогою торцювальника. Торці труб повинні виступати від хомутів трохи більше 55 -60 мм.

Підготовлені торці труб нагріваються до температури 220 С для ПНД та 200 С для ПВД. Нагрів проводиться нагрівачем встановленим між торцями труб, що зварюються. Торці труб у ручну підводяться до нагрівача (1 етап оплавлення) за допомогою гідроприводу створюється тиск 0,49 Х 10... 0,78 X 10 Па (0,5...0,8 кгс/см) забезпечує щільне прилягання торців труб до площин нагрівача (II етап оплавлення). Необхідний тискконтролюється встановленими на насосі манометром.

Після закінчення заданого часу нагрівання торці труб відводять від нагрівача, прибирають нагрівач і притискають торці труб один одному з підйомом тиску до 2,00 Х 10 + 0,04 X 10 Па (2,0 + 0,04 кгс/см) для труб ПНД та 0,98 Х 10 + 0,025 X 10 Па (1,0 + 0,025 кгс/см) для труб ПВД.

- Необхідний тиск осідання вибирається за таблицею 3. Довідковому значенню додається зусилля протяжки, необхідне для зведення торців батогів труб.

- Приварювання роблять при зворотному ході рухомої каретки (Розжим). Параметри зварювання наведені у таблиці

склад

Принцип роботи

Потім іде охолодження зварного шва під тиском. Тривалість етапів процесу зварювання поліетиленових труб повинна відповідати таблиці 3. Час оплавлення 2-го етапу оплавлення при нагріванні має коригуватися у бік збільшення залежності температури навколишнього повітря (t окр.). З розрахунку 10 с. на 1 градус при зниженні температури (нормальна температура експлуатації 20 ° С).

| Параметр труб ПНД, мм | Оплавлення торців труб | Технологічна пауза C, не більше | Зварювання | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Діаметр | Товщина стінки | Перший етап | Другий етап | Час підйому тиску опади, С, не більше | Тиск опади, Ріс, кгс/см2 | ||||||||

| Тиск, Pопл, Кгс/см2 | Тривалість C, не більше | Висота грата, мм | Тиск, Кгс/см2 | Про- должи- ність C, не більше | Висота грата, мм | Хід каретки на стиск | Хід каретки на | Час охолодження тиску мін | |||||

| Хід каретки на стиск | Хід каретки на | ||||||||||||

| 63 | 2,0 | 0,9 (+0,1) | 15 | 0,5 | 0,2...0,5 | 40 (+10) | 2 (+1) | 3 | 4 | 1,2 (+0,1) | 8 (+2) | ||

| 2,5 | 1,1 (+0,1) | 45 (+10) | 1,4 (+0,1) | ||||||||||

| 3,6 (+0,6) | 1,4 (+0,1) | 50 (+10) | 1,9 (+0,1) | ||||||||||

| 5,8 (+0,6) | 2,1 (+0,1) | 55 (+10) | 2,8 (+0,1) | ||||||||||

| 110 | 2,7 (+0,5) | 2,0 (+0,1) | 40 (+10) | 3,0 (+0,1) | |||||||||

| 4,3 (+0,7) | 3,0 (+0,1) | 50 (+10) | 4,0 (+0,1) | ||||||||||

| 6,3 (+0,9) | 4,3 (+0,1) | 65 (+10) | 3 (+1) | 4 | 5,7 (+0,1) | ||||||||

| 10,0 (+1,2) | 8,0 (+0,2) | 25 | 85 (+15) | 6 | 10,7 (+0,1) | 12 (+3) | |||||||

| 160 | 3,9 (+0,6) | 4,4 (+0,2) | 15 | 45 (+10) | 2 (+1) | 3 | 4 | 5,9 (+0,2) | 8 (+2) | ||||

| 6,2 (+0,9) | 6,5 (+0,2) | 60 (+15) | 4 | 8,5 (+0,2) | |||||||||

| 9,1 (+1,2) | 8,9 (+0,2) | 25 | 85 (+15) | 3 (+1) | 11,8 (+0,2) | 12 (+3) | |||||||

| 14,6 (+1,7) | 13,0 (+0,2) | 35 | 0,8 | 130 (+15) | 5 | 6 | 17,5 (+0,3) | 15 (+3) | |||||

| 225 | 5,5 (+0,8) | 8,6 (+0,1) | 15 | 0,5 | 55 (+15) | 2 (+1) | 4 | 4 | 11,5 (+0,3) | 8 (+2) | |||

| 8,7 (+1,1) | 12,5 (+0,2) | 25 | 80 (+15) | 3 (+1) | 6 | 16,7 (+0,3) | 10 (+3) | ||||||

| 12,8 (+1,5) | 17,4 (+0,2) | 35 | 0,8 | 120 (+15) | 5 | 7 | 23,0 (+0,3) | 15 (+3) | |||||

| 20,5 (+2,3) | 25,0 (+0,2) | 50 | 1,0 | 180 (+20) | 4 (+1) | 6 | 10 | 34,5 (+0,3) | 25 (+5) | ||||

Стикове зварювання ПНД труб. Технологія зварювання встик.

Основні положення стикового зварювання

Елементи, що зварюються, повинні бути сумісні в хімічному та фізичному відношенні, зазначена сумісність повинна засвідчуватися виробником труб і фітингів. Труби повинні мати однакову товщину стінки та однаковий діаметр.

Зварювання здійснюється за дотриманням наступних умов:

- В умовах низької температури, вітру, запиленості та забрудненості необхідно використовувати намет (при низьких температурах - обігрівається) для створення захищеного майданчика для проведення зварювальних робіт. На зварних з'єднаннях слід проводити тести, що дозволяють переконатися, чи достатні вжиті заходи.

- Кінці труб повинні бути чистими до етапу зварювання включно.

- Під час зварювання кінці труб повинні нагріватись до однакової температури (використовувати захист від сонячних променів).

- Під час зварювання (і особливо на етапі охолодження) виключити будь-яку механічну дію.

- Кінці труб, які не задіяні у зварювальному процесі, повинні бути закриті заглушками, щоб уникнути охолодження припливом повітря.

- Рекомендується використовувати вступний ролик з метою полегшення переміщення труб та зменшення сили тертя.

загальні положення

Принцип зварювання полягає в наступному: поверхні, що зварюються, притискаються до термоелемента (при певному тиску, протягом певного часу). Коли грат досяг певної нормативами висоти, термоелемент витягується, і деталі, що зварюються, з'єднуються (під тиском протягом деякого часу).

Принцип та різні етапи зварювання встик.

Виділяють 5 етапів циклу зварювання:

- Етап оплавлення (утворення грата)

- Етап нагріву

- Етап викиду термоелемента (дзеркала)

- Етап зварювання

- Етап охолодження

Час та тиск різні залежно від нормативів. Далі наводяться основні етапи зварювального циклу та їх цілі.

Етап оплавлення

На цьому етапі відбувається процес утворення грата. Він йде слідом за підготовкою елементів, що зварюються (позиціонуванням, торцюванням, розрахунком параметрів, нагріванням до необхідної для зварювання температури) і дозволяє видалити дрібні частинки, що залишилися при обробці.

Етап нагріву ПЕ труб

На цьому етапі температура поширюється всередину матеріалу, відбувається глибоке прогрівання. В основному, тиск при цьому близько до нуля (воно має лише компенсувати силу опору руху, щоб поверхні, що зварюються, не відстояли від нагрівального елемента).

Етап викиду термоелемента

На цьому етапі відбувається викид дзеркала та з'єднання поверхонь зварювання. Даний етап повинен бути якомога коротшим, щоб уникнути втрати температури та знизити ризик потрапляння сторонніх частинок, які можуть вплинути на якість зварного з'єднання (пил, пісок...)

Етап зварювання ПЕ труб

На цьому етапі утворюється остаточний грат та молекулярні зв'язки, що забезпечують однорідність сполуки.

Етап охолодження ПЕ труб

Після закінчення зварювання даний етап дозволяє уникнути напруги або ударів, здатних порушити міцність з'єднання.

Різні норми зварювання встик.

Час і тиск залежить від використовуваних нормативних документів. Далі наведені етапи зварювального циклу та значення часу та тиск на кожному з них.

е - товщина стінки, Dn - номінальний діаметр, S - поверхня зварювання, fct (: залежно від)

| Температура нагрівають. елемента | P1 | t1 | P2 | t2 | t3 | P4 | t4 | P5 | t5 | |

|---|---|---|---|---|---|---|---|---|---|---|

| DVS 2207 1995 e< 70mm | 200 C-220 C | 0,15 Mpa | 0,5- 4 mm |

0 MPa | 10e | Fct(e) | 0,15 Mpa | Fct(e) | ||

| DVS 2207 1995 e<50mm | 195 C-220 C | 0,15 Mpa | 0,5 - 3,5 mm |

0 MPa | 190 -xxxs | Fct(e) | 0,15 Mpa | Fct(e) | ||

| WRCWIS e>20mm | 230 C +-10 | 0,15 Mpa | Грат = 2 mm |

0 MPa | 10e | 0,15 Mpa | 10 s | 0,15 Mpa | 50 e | |

| DS/INF | 200 C-220 C | 0,18 Mpa | Грат = 0,5+ 0,1e |

0,01 Мпа | 15e | 3+ 0,01 Dn | 0,18 Mpa | 3+0,03 Dn | 0,18 Mpa | 10s + 0,5e |

| VEG 85 NEN 7200 | 210 C +-10 | 0,18 Mpa | Грат = 0,5+ 0,1e |

0 MPa | 12e | 3+ 0,01 Dn | 0,18 Mpa | 3+0,03 Dn | 0,18 Mpa | 10s + 0,5e |

| Electrabel Becetel I 110-250mm | 210 C +-10 | 0,05 Мпа | 10e | < 3s | 0,3 Mpa | Fct(S) | ||||

| Electrabel Becetel I 250-315 | 210 C +-10 | 0,05 Мпа | 10e | < 3s | 0,24 Mpa | 10 s | 0,05 Мпа | Fct (S) | ||

| GASTEC | 220 C +-15 | 0,18 Mpa | Грат = 0,5+ 0,1e |

0,01 Мпа | 12e | 4 + 0,01 e | 0,18 МПа (4+0,03e) | 3+e min | 0,01 Мпа | 1,5e min |

| GAZ Natural Si Dn=315 | 225 C +-15 | 0,18 Mpa | 1-2mm або 2-3 mm якщо DN 160 |

0,03 00,2 Mpa | Dn/2 + 30 + - 10 | Dn 4< 200 5 >250 6 |

0,18 Mpa | >10min | 1,5e min c max 20 min |

НОРМИ UNI:

- e: Товщина труби

- Dn: Номінальний діаметр

- b: висота грата = 0,5 + (0,1е) мм

- t1: час обр.грата = fct (b) = 0,5 + (0,1е) мм

- t2: час нагрівання = 12е

- t3: максимальний час викиду дзеркала = 4 + (0,3е) сек

- t4: максимальний час зростання тиску = 4 + (0,4е) сек

- t5: час зварювання = (3 + е) хв

- t6: час охолодження = (1,5е) хв

Для зварювання труб і фітингів, у яких стінки більші або дорівнюють 20мм, додається фаза 6, в інших випадках вона включена у фазу 5.

S = Площа зварювання мм2 = Pi(Dn2 - Di2)/4

Sc = Площа циліндра машини мм2

- e: Товщина труби

- Dn: Номінальний діаметр

- Di: Внутрішній діаметр (Dn-2e)

- Sc: Площа циліндра машини в мм2 (4,32 см2, 5,88 см2, 8,46 см2)

- b: висота шва = 0,5 + (0,1е) мм

- T: Температура нагрівального елемента

- P1: Тиск образ.грата = 0,15 (S/Sc) х 10 (бар)

- P2: Тиск нагрівання = 0,02 (S/Sc) х 10 (бар)

- P5: Тиск зварювання = 0,15 (S/Sc) х 10 (бар)

- Р6: Тиск охолодження = якщо е 20 мм 0

- якщо е 20 мм 0,05 (S/Sc) х 10 (бар)

- t1: час образ.грата = fct (b) = 0,5 + (0,1е) мм

- t2: час нагрівання = (10t) + 60 сек

- t3: максимальний час викиду дзеркала = 10 с

- t4: 10 сек

- t5: час зварювання = якщо е 20 мм (3 + е) хв

- якщо е 20 мм 10 сек

- t6: час охолодження = якщо е 20 мм = 0

- якщо е 20 мм = (3 + е) хв

Для розрахунку приймаємо значення:

S = Площа зварювання мм2 = Pi(Dn2 - Di2)/4

Sc = Площа циліндра машини мм2

- e: Товщина труби

- Dn: Номінальний діаметр

- Di: Внутрішній діаметр (Dn-2e)

- Sc: Площа циліндра машини в мм2 (4,32 см2, 5,88 см2, 8,46 см2)

- b: висота грата = 0,5 + (0,1е) мм

- T: Температура нагрівального елемента: Дивись таблицю

- P1: Тиск оплавлення = 0,15 (S/Sc) x 10 (бар)

- P2: Тиск нагрівання = 0,02 (S/Sc) х 10 (бар)

- P5: Тиск Зварювання-Охолодження = 0,15 (S/Sc) х 10 (бар)

- t1: час оплавлення = Дивись таблицю

- t2: час нагріву = Дивись таблицю

- t3: максимальний час викиду дзеркала = Дивись таблицю

- t4: максимальний час стискання = Дивись таблицю

- t5: час зварювання = Дивись таблицю

Електрофузійне або електромуфтове зварювання

Апарати електромуфтового зварювання використовуються для з'єднання поліетиленових та поліпропіленових труб. Принцип роботи електрофузійних апаратів полягає в тому, що труби, що зварюються, вставляються в спеціальну муфту, що складається з матеріалу основної маси труби, що з'єднується, і нагрівального елемента. У процесі нагрівання нагрівального елемента (зазвичай дроту з високим опором) частина пластикової маси розплавляється і з'єднується із загальною масою труби з утворенням зварного з'єднання.

Внаслідок того, що електрофузійна муфта після зварювання залишається на трубі, подібне з'єднання виходить дорогим та високоякісним, що важливо при зварюванні газових труб. Цей спосіб дозволяє проводити зварювання та врізання в газопроводи під тиском, а також ремонт пластикових трубопроводів. Крім того, самі апарати для електрофузійного зварювання відносно легкі в порівнянні з будь-якими стиковими апаратами і дозволяють з'єднувати труби практично будь-яких діаметрів.

Електромуфтові апарати поділяються на такі типи:

- електромуфтові апарати для зварювання ненапірних трубопроводів (дуже легкі, хоча обмежені у сфері застосування);

- електромуфтові апарати для зварювання напірних трубопроводів без протоколювання циклу зварювання;

- електромуфтові апарати для зварювання напірних трубопроводів із протоколюванням зварювального циклу.

Пластикові трубопроводи витісняють металеві з нашого побуту, оскільки перевершують сталеві та мідні труби за своїми характеристиками: простота монтажу та обслуговування, стійкість до агресивних середовищ та низький рівень місцевих опорів. Однак це простота, що здається. Пластикові трубопроводи вимагають високого рівнякультури монтажу труб, а також достатнього рівня знань – коли, за яких умов та яким способом можна монтувати труби. Тому багато виробників інструментів і труб проводять безкоштовні семінари та практикуми з монтажу трубопроводів, а також пропонують спеціальні навчальні програми для підвищення рівня кваліфікації монтажників.

Міцність та довговічність різних комунікацій із пластику залежить, наскільки точно врахована температура паяння поліпропіленових труб. При зварюванні виробів із поліпропілену необхідно враховувати час нагрівання матеріалу, час остигання стиків. Правильне зіставлення та облік температурних та часових показників процесу паяння технічних виробів з поліпропілену сприяє виготовленню міцного та надійного матеріалу. При відхиленні від технології виріб матиме розриви в місцях стику та відрізнятиметься низькою якістю.

Загальна інформація

Температурний режим паяння трубних виробів з поліпропілену залежить від застосовуваного полімеру. На практиці використовуються 4 типи матеріалів:

- PN10, які застосовуються для використання технічних виробів при температурному режимі до +40 0 С;

- PN16 для використання за +60 0 С;

- PN20, що використовуються у водопроводі від +80 0 С до +95 0 С;

- PN25 для режимів експлуатації понад +950С.

Крім витримки температурного режиму, залежить від тиску, який здатний витримати трубне технічних виробів конкретного маркування.

Перший тип застосовується для прокладання техвиробів, призначених для холодного водопостачання. Трубні вироби з маркуванням PN20 вважаються універсальними та призначені для холодного та гарячого водопостачання, але при врахуванні, що вплив +95 0 С носить короткочасний характер. Якщо температури не дотримуються, то від її дії вони втратять герметичність і деформуються.

Режим паяння та його вплив на процес

Полягає в їх нагріванні, після чого відбувається розм'якшення пластику, що входить до їх складу. При з'єднанні двох нагрітих виробів виникає дифузія (взаємопроникнення) молекул поліпропілену одного технічних виробів молекули іншого. В результаті утворюється міцний молекулярний зв'язок, що робить матеріал, що вийшов, герметичним і міцним.

Якщо спостерігається недостатній режим, при з'єднанні двох матеріалів не станеться достатня дифузія. У результаті стик техвиробу вийде слабким, що призведе до порушення герметичності всього матеріалу.

"Зверніть увагу!

Зайвий перегрів фітингу та трубного техвиробу при зварюванні стає причиною деформації деталей. Порушується їхня геометрія, а у внутрішньому перерізі відбувається наплив валика.»

На виході виходить трубопровід з мінімальним внутрішнім отвором у місці стику, діаметр якого відповідає технологічним нормам.

Враховуються треба не тільки температуру нагріву при зварюванні поліпропіленових труб, а й час, температурний режим середовища та діаметр технічних виробів. Час нагріву трубних матеріалів знаходиться у прямій залежності від їх діаметра.

Значення має зовнішнє середовище. Мінімально допустимий температурний показник при зварюванні виробів із поліпропілену становить -10 0 С. Максимально допустимий його показник +90 0 С. Таблиця температур зварювання поліпропіленових труб таблиця наочно показує, що все залежить від часу.

Зовнішнє середовище дуже впливає на якість паяння. Це з тим, що з моменту зняття матеріалів з апарату для зварювання до їхнього безпосереднього з'єднання минає час. Подібна пауза сильно впливає якість зварного шва. При невеликому зовнішньому температурному режимі в майстерні рекомендується збільшувати час нагріву виробів на кілька секунд. Зовнішня температура паяння поліпропіленових труб 20 мм повинна бути вищою за 0 0 С. Важливо не перегріти їх. Є ризик затікання полімеру у внутрішній отвір трубного матеріалу та зменшення його внутрішнього просвіту. Це сильно вплине на пропускну здатність майбутньої ділянки трубопроводу.

Витримка температурного режиму, її особливості

Перед тим як відповісти, яка температура потрібна для зварювання поліпропіленових труб, потрібно визначитися з зварювальним апаратом. Для паяння матеріалів, виготовлених на основі поліпропілену, застосовується паяльник. Постає питання: яка температура паяльника для паяння поліпропіленових труб повинна встановлюватися? Оптимальним значенням є 260 0 С. Допустимо проведення зварювальних робіт у діапазоні 255 0 -280 0 С. Якщо перегріти паяльник понад 271 0 С, зменшивши час нагріву, то верхній шар виробів прогріється більше внутрішнього. Зварювальна плівка виявиться надмірно тонкою.

Існує таблиця температур паяння поліпропіленових труб.

| Час зварювання, з | Час нагрівання, з | Час для охолодження, з | |

| 4 | 6 | 120 | 259-280 |

| 25 | 4 | 7 | 180 |

| 4 | 8 | 240 | 259-280 |

| 40 | 5 | 12 | 240 |

| 5 | 18 | 300 | 259-280 |

| 63 | 6 | 24 | 360 |

| 6 | 30 | 390 |

Температура зварювання поліпропіленових труб 20 мм коливається в діапазоні від 259 до 280 0 С, як температура зварювання поліпропіленових труб 25 мм.

Немає особливих вимог до такого показника, як температура зварювання поліпропіленових труб армованих скловолокном. Вона встановлюється у тому діапазоні, що й інших технічних виробів з поліпропілену. Перед зварюванням необхідно шейвером зняти з таких виробів верхній армований шар.

При зварюванні виробів із поліпропілену є особливості:

- необхідність уникати великих відстаней між паяльником та місцем зварювання, оскільки відбувається втрата тепла та зниження зварювального температурного режиму, що призводить до поганої якості шва;

- порушення порядку дій при пайці, при якому майстер не робить останній стик через неможливість встановити паяльник між двома виробами, що стає наслідком деформації трубопроводу та виникнення статичної напруги у його ділянках;

- неприпустимість послідовного нагрівання деталей конструкції.

Фітинг та трубний матеріал повинні нагріватися одночасно, а не послідовно. У разі недотримання вимог щодо рівномірного нагрівання деталей порушиться вся технологія процесу.

На закінчення

Для досягнення результативності процесу необхідно, щоб температурний режим встановлювався відповідно до технологічних вимог, для зварювання використовувався якісний агрегат, відстань між ним та місцем зварювання було 1,4 м, а приміщення було достатньо прогрітим.

Ручні апарати найпростіші, переважно вони призначені для зварювання в стик поліетиленових трубмалого діаметра. Усі параметри зварювання в ручних апаратах встановлюються безпосередньо зварювальниками таблиць зварюваннята процес з'єднання двох труб здійснюється вручну.

Напівавтоматичні апарати вже мають у своєму складі гідравлічну систему, яка дозволяє з'єднувати дві труби не вручну, а за допомогою гідравлічної станції та гідравлічного центратора, що значно полегшує роботу зварювальника. Такі апарати переважно використовуються для зварювання поліетиленової труби більшого діаметра на відміну від ручного. Однак у напівавтоматичних апаратах режими зварюваннятакож виставляються вручну безпосередньо зварником.

Виставлення параметрів зварювання вручну може призводити до помилок, які впливають на якість стику, що зварюється. Для виключення впливу людського фактора було винайдено автоматичні стикові апарати (CNC-машини, SUVI) з комп'ютерним управлінням процесу зварювання. Режими зварювання виставляються автоматично після того, як зварювальник введе діаметр, SDR і матеріал поліетиленової труби. Далі автоматичний апарат здійснює зварювання без втручання людини.

Дотримання режимів зварювання згідно з таблицями зварювання призводить до якісного кінцевого стику. У таблицях зварювання вказуються такі параметри:

Товщина стінки;

. тиск зварювання (тиск який додається до нульового тиску);

. ширина первісного грата;

. тиск у стадії донагрівання труби;

. час нагрівання торців труби;

. час переналагодження (час вилучення нагрівального елемента);

. час створення тиску на стадії осідання труби;

. час остигання стику під робочим тиском.

Ще один параметр, який не вказаний в таблиці - це температура нагрівального елемента апарату. Цей параметр не менш важливий для зварювання труби в стик. Правильність виставлення температурного режиму залежить від матеріалуз якого виготовлена поліетиленова труба. Нижче наведено графіки виставлення температури нагрівального елемента.

Нижче наведено зведену таблицю режимів зварювання.

|

Номінальна товщина стінки, мм |

Освіта грата, мм (мінімальні значення) |

Донагрівання, сек. |

Вилучення нагрівального елемента, сік (максимальний час) |

Стикування, сік. |

Охолодження, хв. |